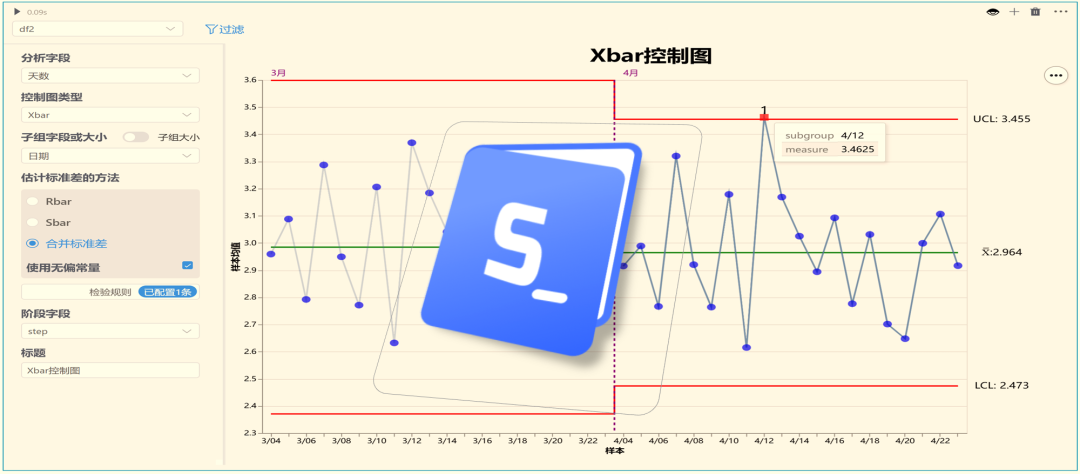

在现代制造业中,质量管理已成为提升竞争力的关键环节。 SPC(统计过程控制)控制图作为一种数据驱动的质量管理工具,能够帮助企业实时监控过程变化,快速识别异常,从而降低缺陷率,提升生产效率。

XBar 控制图是 SPC 中最为基础和常见的一种控制图,主要用于监控子组样本均值(XBar)的变化。它适用于测量型数据,特别是当生产过程中存在多个小批次数据时,XBar 控制图能帮助企业实时监测每个样本的均值是否超出设定的控制限,从而判断过程是否稳定。

XBar 控制图通过绘制不同时间点(子组)采样的样本均值与中心线、控制限之间的关系,能够识别出异常波动或潜在的问题。当样本均值超出控制限时,意味着过程可能出现了偏差,需要采取纠正措施,以防止缺陷的产生。它在生产线上被广泛应用,尤其是在连续生产过程中,确保了产品质量的一致性和稳定性。

图片

图片

为啥称为XBar

在统计学中,"bar" 是表示数学符号 "上横线" 的术语,比如: 用于指代某个量的平均值(mean)。

图片

图片

标绘点

Xbar 控制图上的标绘点表示每个子组中测量值的平均值。如果过程处于受控状态,点将围绕中心线随机变化,过程仅表现常见原因变异。可以调查位于控制限外部的点或者表现出非随机模式的点,查看是否存在可能的特殊原因变异。

每个标绘点,表示子组的观测值的平均值。

图片

图片

- xij:表示第i 个子组中的第j个观察值

- ni :表示第i个子组中的观察值的个数

中心线

Xbar 控制图的中心线表示标绘点的平均值(也称为过程均值)。如果过程处于受控状态,点将围绕中心线随机变化。

中心线代表过程均值 (μ).其计算方式如下:

图片

图片

- Σx :表示所有观察值的综合

- Σn :表示总观测值数

控制限

控制限是位于中心线上方和下方的水平线。控制限指示过程是否不受控制,它们基于在子组内观测到的变异以及标绘点中的预期变异。

控制下限 (LCL),每个子组 i 的控制下限值的计算方式如下:

图片

图片

控制上限 (UCL),每个子组 i 的控制上限值的计算方式如下:

图片

图片

- μ :表示过程均值

- k :表示检验 1 的参数(默认值为 3)

- σ :表示过程标准差,下面的内容展开介绍过程标准的算法

- ni:表示子组 i 中的观测值个数

过程标准差σ

过程标准差也称为西格玛(或 σ),可以使用以下三种方法计算过程标准差:合并标准差、Rbar、Sbar。

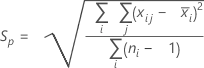

合并标准差方法

合并标准差(Pooled standard deviation) (Sp) 按以下公式计算:

图片

图片

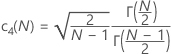

使用无偏常量纠偏过程标准差

图片

图片

图片

图片

- d 为自由度,计算公式如下:

图片

图片

- xij :表示第 i 个子组中的第 j 个观测值

- x̄i:表示子组 i 的均值

- ni:表示子组 i 中的观测值个数

- c4:表示无偏常量 c4 值的函数

- Γ():表示Gamma 函数

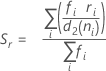

Rbar 方法

可以使用每个子组的极差ri计算Sr,它是 σ 的无偏估计量:

图片

图片

其中:

图片

图片

- ri:表示子组 i 的极差

- d2:表示偏常量 d2 值的函数

- ni:表示子组 i 中的观测值个数

- d3:表示无偏常量 d3 值的函数

- d2(N) 是正态总体分布(标准差 = 1)中 N 观测值的预期值。因此,如果 r 是正态分布(标准差 = σ)中 N 观测值的样本的极差,则 E(r) = d2(N)σ。

- d3(N) 是正态分布(σ = 1)中 N 观测值的极差的标准差。因此,如果 r 是正态分布(标准差= σ)中 N 观测值的样本的极差,则 stdev(r) = d3(N)σ。

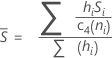

Sbar 方法

不使用无偏常量

图片

图片

使用无偏常量

如果使用无偏常量 c4(ni),则 Sbar 的计算方式如下:

图片

图片

图片

图片

- c4 :表示无偏常量 c4 值的函数

- ni :表示第i子组的数量

- Si:表示子组 i 的标准差

特殊原因检验

特殊原因检验评估标绘点是否随机分布在控制限之内。使用特殊原因检验,可以确定需要调查的观测值和您数据中的具体模式和趋势。每项特殊原因检验将检测您数据中的具体模式或者趋势,这将揭示过程不稳定性的不同方面。例如,检验 1 检测单个失控点。检验 2 检测过程中可能的偏移。

针对此控制图提供了八种检验。

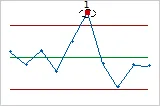

检验 1:点距离中心线超过 3σ

检验 1 将标识较其他子组而言异常的子组。检验 1 是公认的、用于检测失控情况的必要检验。如果关注过程中的较小偏移,则可以使用检验 2 来补充检验 1,以便创建一个具有更高敏感度的控制图。

图片

图片

检验 2:中心线同一侧行内连续 9 点

检验 2 标识过程居中内的偏移。如果关注过程中的较小偏移,则可以使用检验 2 来补充检验 1,以便创建一个具有更高敏感度的控制图。

图片

图片

检验 3:行内 6 点,全部递增或全部递减

检验 3 检测趋势。此检验将查找值持续增加或减少的一系列连续点。

图片

图片

检验 4:行内连续 14 个点上下交错

检验 4 检测系统性变异。您希望过程中的变异模式具有随机性,但是未通过检验 4 的某个点可能指示变异模式是可预测的。

图片

图片

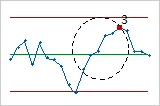

检验 5:2 个(共 3 个)距离中心线超过 2σ 的点(同一侧)

检验 5 检测过程中的小偏移。

图片

图片

检验 6:4 个(共 5 个)距离中心线超过 1σ 的点(同一侧)

检验 6 检测过程中的小偏移。

图片

图片

检验 7:行内连续 14 个点距离中心线在 1σ 内(任一侧)

检验 7 检测有时被误当做良好控制证据的变异模式。此检验可检测到过宽的控制限。过宽的控制限通常是由分层数据导致的,如果每个子组中存在系统变异源,则数据会发生分层现象。

图片

图片

检验 8:行内连续 8 个点距离中心线超过 1σ(任一侧)

检验 8 检测混合模式。在混合模式中,这些点具有避开中心线的趋势,而落在控制限附近。

图片

图片

阶段

使用阶段可以创建显示过程在特定时间段内变化情况的历史控制图。例如下图xbar控制图显示过程的三个阶段,分别表示实施新过程之前、之中和之后。

图片

图片

制作Xbar控制图

SmartNotebook 的 SPC(统计过程控制)控制图插件专为质量工程师和数据分析人员设计,提供了一种简单易用的工具,帮助用户快速评估和可视化过程能力。以下是使用该插件的常规步骤:

图片

图片

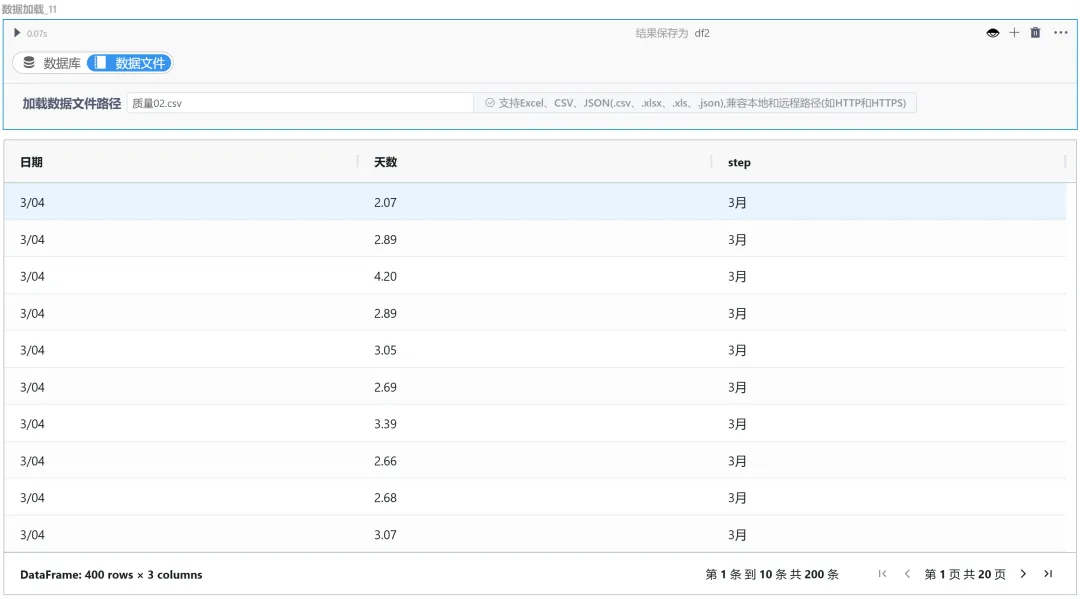

1.通过数据加载组件导入数据集,数据可以来自数据库或文件。以下示例展示了加载 CSV 文件的订单交付天数数据:

图片

图片

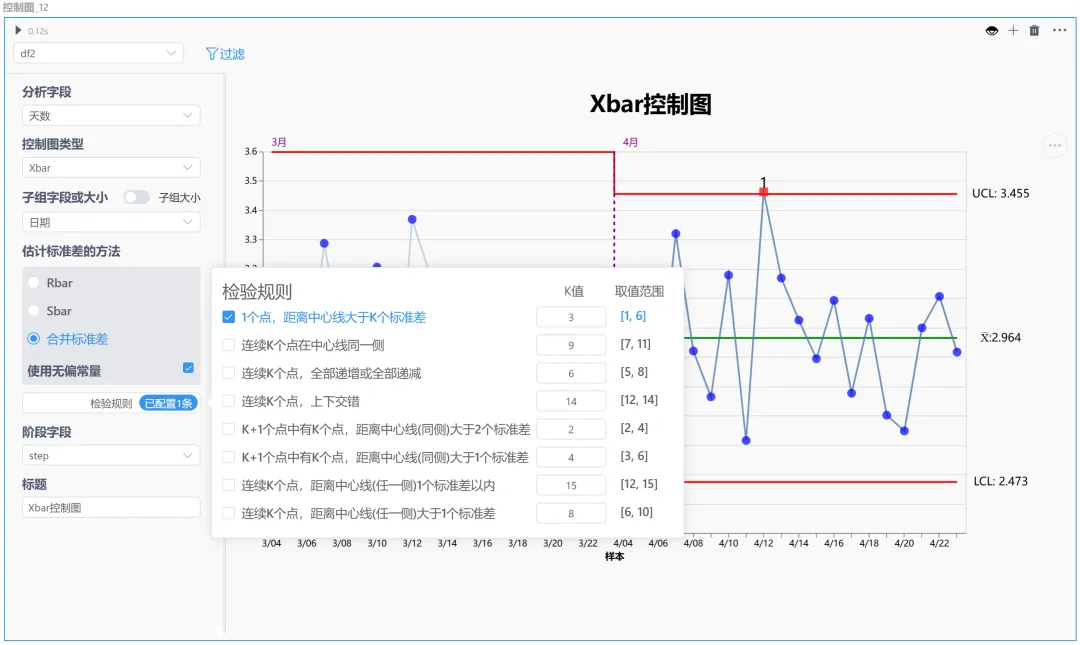

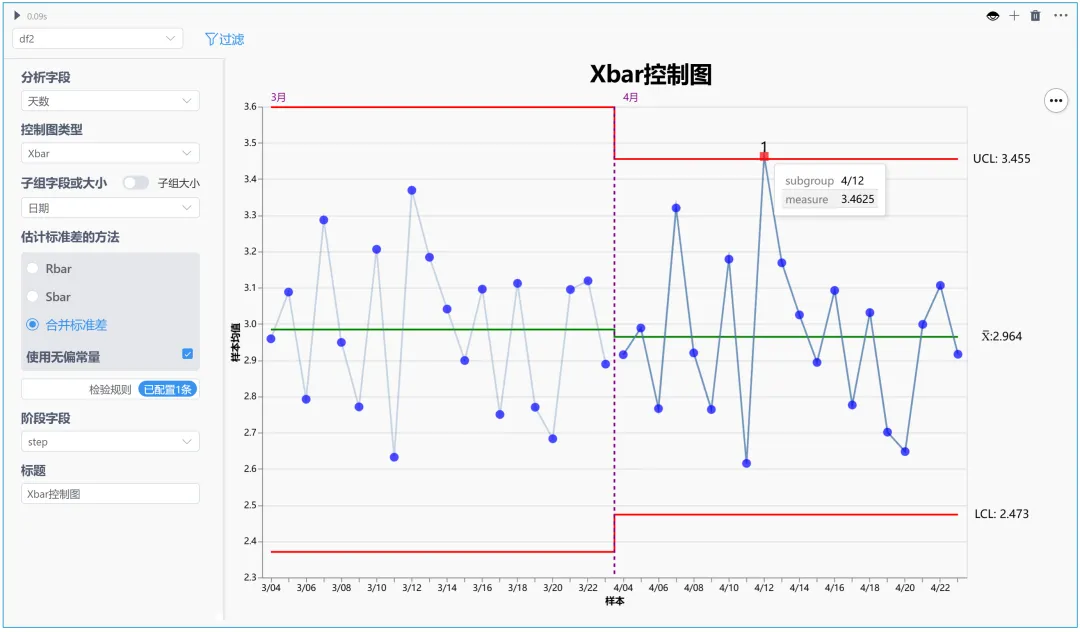

2.在 Notebook 中插入控制图组件,并选择目标数据集(如 df2),然后指定需要分析的字段(例如交付天数)。

3.选择控制图类型:根据分析需求选择适合的控制图类型:例如选择 Xbar 控制图。

- 子组控制图(适用于子组数据):Xbar、R、S、Xbar-R、Xbar-S、I-MR-R/S、区域控制图。

- 单值控制图(适用于单值数据):I-MR、Z-MR、单值与移动极差控制图。

4.参数设置:根据具体需求配置以下关键参数:

- 子组字段及大小:设置子组字段或指定子组大小。子组大小需大于 1,例如将“日期”字段配置为子组字段。

- 标准差估计方法:支持常用统计估计方法(如合并标准差或移动极差),可配置是否使用无偏常量。

- 检验规则配置:支持定义和调整 8 条 SPC 检验规则的参数,满足多样化需求。

- 阶段字段:用于配置阶段字段,例如设置

step作为阶段字段。若无特定阶段需求,可保持默认值。

5.生成控制图和报告:完成配置后,点击 "运行" 按钮,插件将自动生成控制图并完成规则检测,结果包括:

- 控制图主图:直观展示过程的稳定性和趋势。

- 特殊原因分析:标记异常点及其触发的具体规则。

图片

图片

图片

图片

SPC(统计过程控制)控制图是现代制造业中提升质量管理的重要工具,通过实时监控过程变化,快速识别异常以确保过程稳定性。XBar控制图专注于子组均值的变化,结合中心线与控制限,识别潜在异常和偏差。其支持多种标准差估计方法与检验规则,适用于多阶段过程分析。SmartNotebook的SPC插件简化了XBar控制图的制作,提供数据加载、参数设置、规则配置和报告生成的一体化功能,为质量工程师高效监测和改进生产流程提供支持。