三维数字散斑应变测量系统采用非接触式测量方法,适用于高低温复杂工况,高速瞬态、振动,大空间视场测量,压缩,拉伸,剪切,双轴拉伸,疲劳,裂纹等实验。通过双目DIC相机采集物体表面变形图像,结合DIC软件计算获得材料表面全场的2D/3D变形场、应变场、应力场分布,指导有限元的材料力学性能参数、材料本构模型设置,提升有限元仿真结果的准确性。

新拓三维XTDIC三维数字散斑应变测量系统,配合不同的图像采集硬件,可以适应高低温、高速、远距离、大空间等测试场景,适用于在材料力学、结构和形状变形、振动测量、位移轨迹追踪和运动分析等领域。

wps15.png

wps15.png

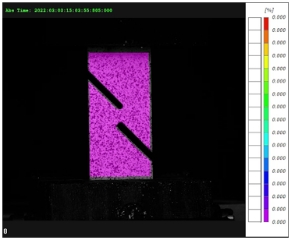

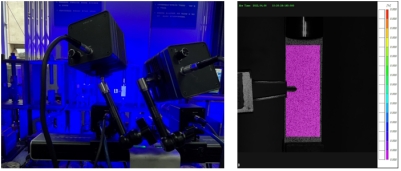

DIC三维数字散斑应变测量系统:钢材式样抗拉实验

研究目的:式样宽约20mm,带有预制切口,分析预制切口对式样在抗拉过程中表面应变分布造成的影响。

解决方案:XTDIC三维数字散斑应变测量系统选用500万像素相机以及64mm*48mm标定板,测试其在抗拉过程中位移以及应变场的变化以及分布情况。

DIC三维数字散斑应变测量系统疲劳测试应用

研究目的:获取式样在往复循环加载的情况下,缺口尖端裂纹扩展情况。试样在反复载荷作用下导致最终失效的过程,可以分为三个阶段:

1.在多次循环作用下,材料损伤在微观层面不断发展,直到形成宏观裂纹。

2.在每次循环中,宏观裂纹都会不断增长,直至达到临界长度。

3.当出现裂纹的组件无法继续承受峰值载荷时,就会发生断裂

解决方案:XTDIC三维全场应变测量系统具备疲劳采集模块,完成长时间的疲劳监测,可以分析材料加载过程中各个时刻的材料损伤和外部载荷的关系。

三维数字散斑应变测量系统温度场应变场耦合应用

研究目的:合金片在温度作用下表面温度场的变化。

解决方案:XTDIC三维全场应变测量系统结合红外相机,实验时,红外相机与工业相机在定制的标定模块下实现坐标系的统一,实现红外温度场与应变场的耦合。

测试过程视频

三维数字散斑应变测量系统与高速摄像机结合应用

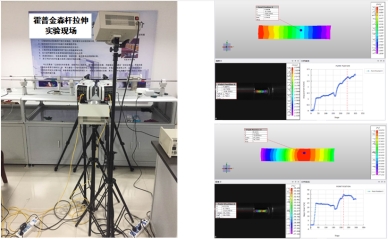

研究目的:不锈钢材质(尺寸:Ф4X10mm)霍普金森杆高速动态实验测量,获取材料的动态力学性能。

解决方案:实验过程中,XTDIC三维全场应变测量系统采用两台高速摄像机(100000帧/秒),拍摄并计算霍普金森杆拉伸、压缩过程中式样表面位移场、应变场。

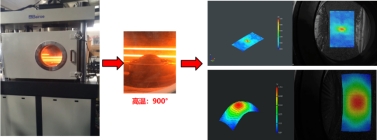

DIC-FLC应用:板材高温成形极限实验

研究目的:FLC板材成型极限测试,研究薄板在900°C成形温度下性能数据信息。

解决方案:XTDIC-FLC板材成形极限测量系统搭配高温板材成形试验机,获取板材在最高900°C温度下冲压成型过程中的图像,分析并提出钣金件冲压成形数据,高温热加工研究(高强度钢板)。

DIC技术+体式显微镜结合应用

研究目的:钢材质小试样,在原位试验台完成拉伸测试,通过显微测量系统的体式显微镜进行测量过程的变形图像采集,计算分析微小尺寸材料力学性能。

解决方案:采用XTDIC-Micro显微应变测量系统,搭配试验台控制器预留有力值通讯端口以及试验机力值通讯线,实现XTDIC-micro与原位实验台的力值通讯,可分析材料力学性能如如剪切、拉伸、压缩、弯曲、断裂、膨胀、翘曲等。