PLC,全称可编程逻辑控制器(Programmable Logic Controller),是一种专为在工业环境下应用而设计的数字运算操作电子系统。它采用可编程序的存储器,用于存储执行逻辑运算、顺序控制、定时、计数和算术运算等操作指令,并通过数字的、模拟的输入和输出,控制各种类型的机械或生产过程。

PLC的主要作用是控制工业过程,实现系统的自动化和智能化。具体来说,PLC可以读取生产线的传感器数据,执行程序,控制生产线上的机械设备和电气设备,实现生产过程的控制和监测。此外,PLC还可以收集生产数据,并通过网络与其他设备进行通信。

PLC的基本组成和结构

PLC的硬件系统主要由以下几个部分组成:

- 主机:主机是PLC的核心,包括CPU、存储器、输入/输出接口、外设I/O接口、通信接口及电源等部件。在整体式PLC中,这些部件都在同一个机壳内。而在模块式PLC中,各部件独立封装,称为模块,各模块通过机架和电缆连接在一起。

- 输入/输出模块:输入/输出模块是PLC与外部设备连接的接口,用于接收或发送开关量、高速脉冲以及标准模型信号,直流开关量输入电路、交流开关量输入电路和模拟量输入电路等。

- 电源模块:为PLC各部件提供工作电源。

- 通信模块:用于在PC上完成程序编制、下载与上传、数据在线监视与修改、程序监控等功能。

- 编程器、打印机、EPROM写入器等其他外部设备:这些设备可以通过相应的接口与PLC主机相连,用于实现不同的功能。

PLC的软件由系统程序和用户程序组成:

系统程序由PLC制造厂商设计编写,并存入PLC的系统存储器中,用户不能直接读写与更改。系统程序一般包括系统诊断程序、输入处理程序、编译程序、信息传送程序及监控程序等。它的作用是管理、控制整个系统的运行,包括运行管理、存储空间管理以及系统自检程序这三个方面的作用。

PLC的用户程序是用户根据现场控制的需要,用PLC编程语言编制的应用程序,通过编程器将其输入到PLC内存中,来实现各种控制要求。用户程序是PLC软件的重要组成部分,实现控制目的的关键。

PLC的工作原理

PLC的工作原理可以总结为以下几个步骤:

- 输入模块接收输入信号:PLC的输入模块可以接收来自传感器、按钮、开关等设备的数字和模拟信号。这些信号通过输入模块转换成PLC可以处理的数字信号。

- 中央处理器(CPU)处理输入信号:PLC的中央处理器(CPU)接收输入信号并根据程序的逻辑进行处理。程序由用户编写,它描述了输入信号如何被处理以及如何产生输出信号。

- 输出模块产生输出信号:根据程序的逻辑,PLC的输出模块可以产生数字和模拟信号,这些信号可以用于控制电机、阀门、灯光等设备。输出信号经过输出模块转换成适合输出设备的信号。

- 循环处理程序:PLC的CPU会不断循环处理程序,接收输入信号,根据程序的逻辑产生输出信号,以实现自动化控制。

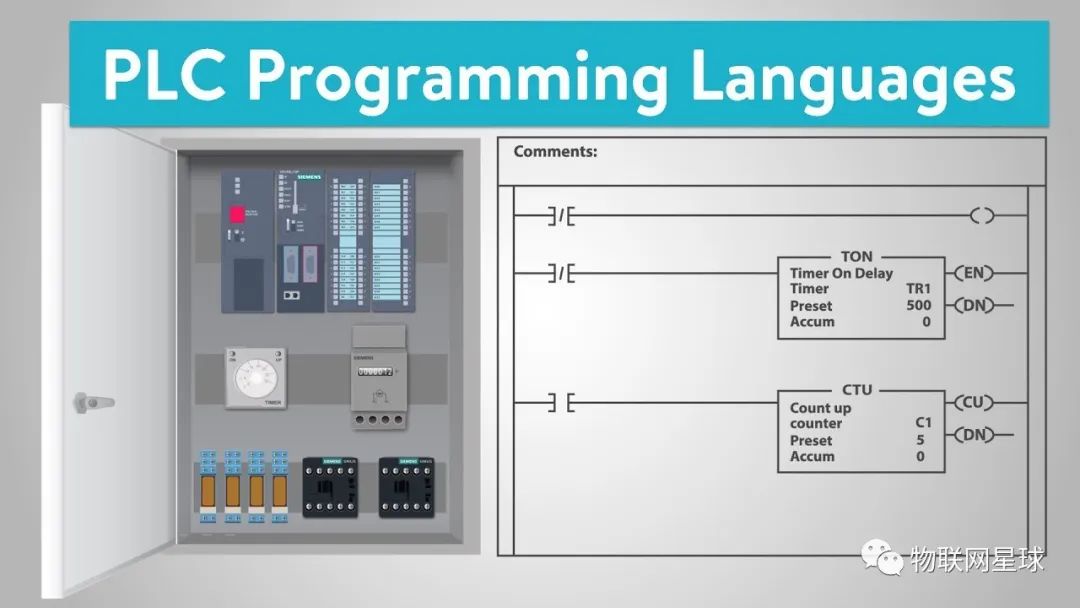

PLC的编程语言和指令系统

PLC的编程语言和指令系统因制造商和型号而异,一些常见的PLC编程语言包括梯形图(Ladder Diagram)、指令表(Instruction List)、功能模块图(Function Block Diagram)和顺序功能流程图(Sequential Function Chart)等。

其中,梯形图是最常用的PLC编程语言之一,它采用继电器线路类似的形式来表示程序逻辑,易于理解和使用。指令表编程语言类似于汇编语言,采用助记符来表示操作功能,易于记忆和操作。功能模块图语言采用功能模块图的形式来表示模块所具有的功能,不同的功能模块具有不同的功能。顺序功能流程图语言则是一种流程控制程序语言,适用于表示复杂的程序逻辑。

PLC在工业自动化中的应用

PLC在工业自动化中的应用非常广泛,主要包括以下几个方面:

- 控制制造过程:PLC可以通过编程的方式控制设备和机器的运行,使制造过程更加高效、自动化和精确。

- 数据采集和处理:PLC可以采集设备运行相关的数据,例如温度、压力、速度等,然后对这些数据进行处理。这些数据可以用于监控设备运行状态和进行生产过程的优化。

- 优化生产线布局:PLC可以通过控制运输设备和工作站的移动和排列,优化工作流程,并且在生产过程中自动调整流程。

- 远程监控:PLC可以通过互联网将生产过程上传到云服务器上,管理者可以在离开工厂的情况下控制整个生产过程。

- 故障检测和维修:PLC可以自动检测设备运行异常并向操作工人发送警报。通过这种方式,工人可以迅速解决问题,减少生产停机时间和减少生产成本。

- 实现自动化生产:PLC可用于控制各种设备的启停、速度调节、方向调整等操作,实现自动化生产。

- 机器人控制:PLC可用于对机器人进行运动控制和任务分配,实现各种复杂工作的自动化完成。

PLC的选型和配置

在选择和配置PLC时,需要根据应用场景、控制需求、预算等因素进行综合考虑。以下是一些选型和配置的要点:

- 机型选择:根据控制规模、控制要求、维修量大小等因素,选择合适的机型。对于简单的开关量控制和模拟量控制,可选用低档机;对于复杂的控制,如PID运算、闭环控制、通信联网等,则需要选用中档或高档PLC。

- 输入输出点确定:根据实际需要,为PLC配置足够的输入输出点。一般情况下,需要留出一定的余量,以应对未来可能的扩展。

- 存储容量:根据系统中有无模拟信号或数据处理量大小,选择适当的存储容量。当系统中有很多模拟信号或数据处理量较大时,应选择存储容量较大的PLC。

- 可扩展性:选择可扩展性好的PLC,方便未来根据实际需要进行扩展。可以选择模块化的PLC,通过增加扩展模块和扩展单元与主机连接,实现功能的灵活扩展。

- 维护方便性:考虑维护的方便性,可以选择易于更换故障部件的PLC,或者选择带有自诊断功能的PLC,方便故障排查和维修。

- 通信能力:根据实际需要,选择具有良好通信能力的PLC。例如,与计算机联网可通过RS232C接口、RS422+RS232C/422转换适配器连接、调制解调器通信连接等方式直接连接。

- 可靠性:在选择PLC时,应优先考虑可靠性高的产品,以保证PLC在长时间运行中不易出现故障。

- 经济性:在满足功能和性能需求的前提下,应考虑经济性因素,选择性价比高的PLC。

PLC的优点和局限性

PLC控制器在工业自动化控制系统中具有许多优点,主要包括以下几点:

- 可靠性高:PLC控制器具有强大的抗干扰能力,能在工业环境中稳定可靠地运行。

- 易于维护:PLC控制器采用模块化设计,出现故障时易于进行维修和更换。

- 灵活性强:PLC控制器的操作界面可以方便地修改程序,以适应不同的控制需求。

- 响应速度快:PLC控制器的执行速度非常快,响应速度快,能够实现高效的自动化控制。

- 可扩展性强:PLC可以通过添加I/O模块、通信模块等方式进行扩展,以满足不同的控制需求。

- 编程方便:PLC可以采用多种编程语言,如结构化文本、指令列表、梯形图等,方便工程师进行编程。

- 实时性强:PLC可以提供实时数据采集和数据处理功能,能够及时响应生产过程中的各种变化。

PLC也存在一些局限性,主要表现在以下几个方面:

- 价格较高:相对于传统电气控制装置,PLC控制器的价格较高。

- 技术门槛高:PLC控制器的编程需要掌握专业的编程技术和知识,对工程师的综合能力有一定的要求。

- 易受攻击:PLC控制器要与网络进行连接,存在一定的网络安全风险,容易被黑客攻击。

- 不适应恶劣环境:PLC对环境的要求较高,不适合在恶劣环境中使用,如高温、低温、强电磁干扰等环境。

- 不便于操作和维护:对于非专业的操作人员来说,PLC的操作和维护可能比较复杂,需要一定的专业知识和技能。

PLC的发展趋势和未来展望

PLC的发展趋势和未来展望可以从以下几个方面进行探讨:

- 技术融合与智能化:随着工业4.0和物联网等技术的不断发展,PLC将与人工智能、机器学习等先进技术融合,实现更智能化的控制。同时,借助高速通信网络,PLC将实现更高效的数据传输和处理。这不仅能提高生产效率,降低成本,还能提升产品质量。

- 绿色环保:随着环保意识的提高,低能耗、绿色的PLC也将成为未来发展的主流方向。

- 政策推动与市场需求:受到我国相关政策的推动,以及市场对智能制造的需求,工业软件技术水平和市场竞争力将显著提升。这也将进一步推动PLC的发展。

AIoT星球君:尽管我们不能准确预测未来,但是根据当前的趋势和信息,PLC的发展前景看起来十分乐观。然而,作为决策者,我们仍需要注意这些趋势可能带来的挑战和机遇,合理规划并做出明智的决策,以实现可持续的发展。