中集车辆成立于2002年,是全球领先的半挂车与专用车的高端制造企业,目前在A+H股上市。从2013年开始,中集车辆连续十年雄踞半挂车生产制造企业的全球榜首。目前,中集车辆主要有七大类半挂车产品,覆盖物流运输、工程机械、城市配送、冷链物流等多个领域。

打造灯塔工厂,开启制造转型

作为全球半挂车和专用车高端制造龙头,截至目前,中集车辆集团已在全球建成22家数模化、自动化、绿色化生产的“灯塔工厂”,将自动化、智能化、数字化的环保减排设施应用于各个生产环节,打造了良好的高端制造体系基础。相比传统工厂,中集车辆的灯塔工厂引入了激光切割、机器人焊接、电泳+喷粉的方式来替代传统工序,颠覆了传统工厂的高污染、高能耗的行业痛点,同时也降低了生产过程中的污染排放和能源消耗,极大提升了原材料和产能利用率,改善了生产环境。中集车辆还参与了智能制造的标准制定,持续推进工厂制造执行管理系统,即MES体系,实现生产管理数据的采集,同时也已经完成了全车间能耗管理、设备智能互联IoT的综合管理。

中集车辆以厢体业务,即太字节业务集团的江门工厂作为试点,开展了以SAP为核心,PLM和MES系统为两翼的“8+2”数字化管理系统平台的建设工作。从顶层设计开始,为公司的产品设计数据、制造数据、财务数据的灵活储存、高效利用、深度挖掘进行了前瞻性的研究和部署,为公司整体化数字转型提供了最佳实践和案例。

中集车辆旗下强冠业务的一家工厂,应用行业先进的制造供应装备技术,建成了不锈钢液罐线和搅拌车的产线,其多项工艺为行业首创,自动化生产率达到了90%,人均生产效率得到了极大的提升,产品结构也在不断持续优化和迭代,能够为客户提供高品质、低成本、快速交付的优势产品。

今年以来,中集车辆在积极建设“灯塔工厂”升级版,即灯塔制造网络。以往“灯塔工厂”相对来说独立,升级版则要把它打造成网络,利用新升级的产线与设备,提高生产效能,降低产品生产成本,实现全面生产自动化、智能化、数字化,更长远、有效地将六大业务和集团连接在一起,为业务发展提供保障和赋能。

高端制造体系的五大基石

据中集车辆集团全球供应EPS中心主任尤智介绍,在中集车辆高端制造体系中,设计工程DE、制造工程ME、新零售NR、组织发展OD、数字化供应链平台EPS可谓是五大基石。

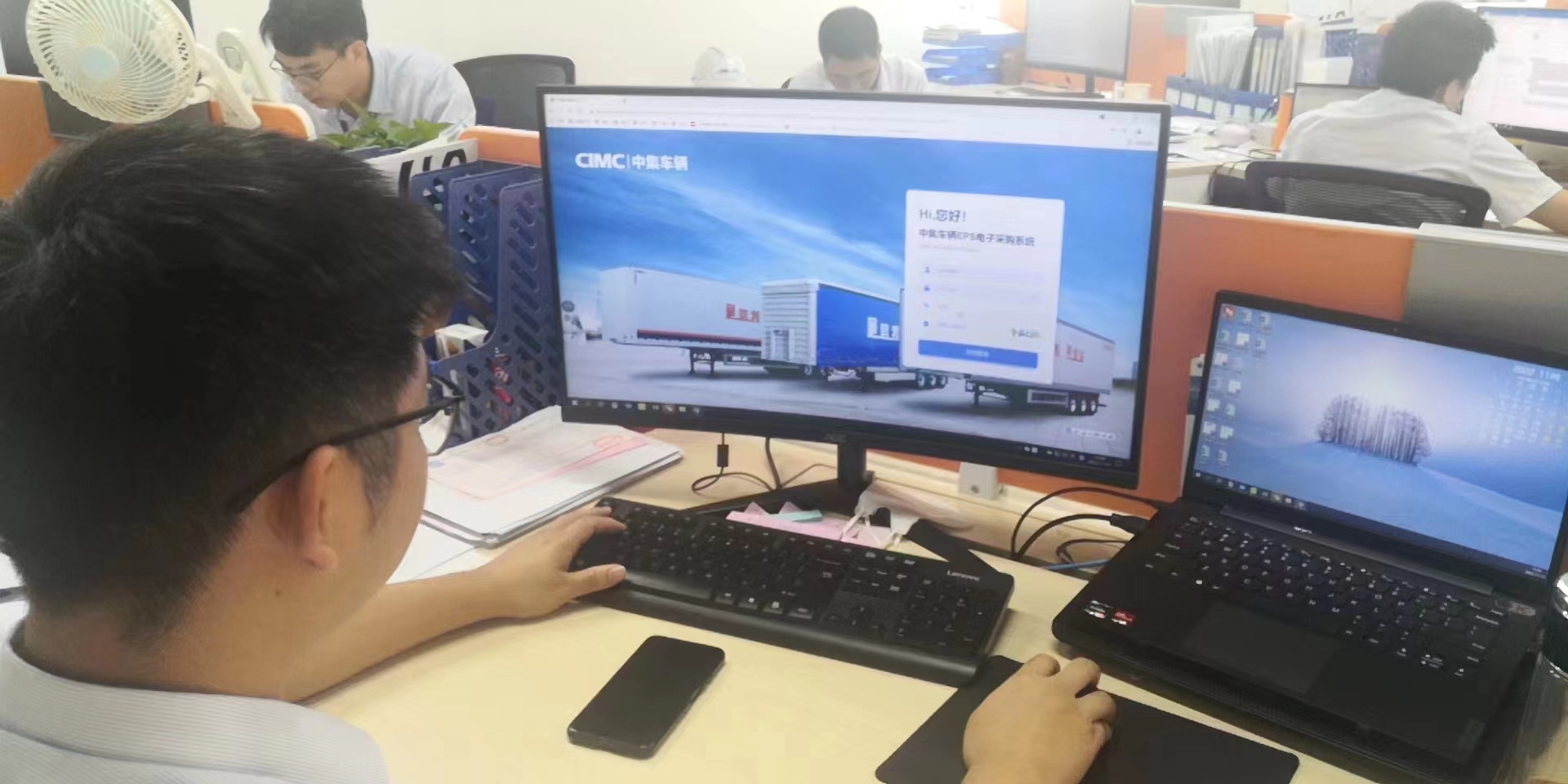

其中,数字化供应链中心EPS,能够充分发挥平台在时空、策略、流程上的优势,实现供应资源的数字化管理,有效支撑各业务或集团的采购需求。EPS中心可以充分利用和全球知名零部件供应商的合作关系,建立稳健可靠的供应链体系。目前,中集车辆已经实现了EPS平台的统一门户,注册供应商接近700家。

在疫情影响下,全球供应链在2020年和2021年出现了不同程度的紧缺,这也对EPS中心开展供应链管理和运作提出了比较大的挑战。在行业的大变革之际,中集车辆在供应链管理方面围绕着产品、价格、关系开展业务,致力于建设“流程数字化”,一方面让用户能够看到标准流程,另一方面流程能够被数字化记录下来,持续推动EPS平台的设计和全球部署。目前中集车辆已经做到了EPS平台对常规供应商产品的寻源管理,借助平台率先实现在内部的LTS和LTP两种业务模式的探索。

尤智表示,LTP业务模式不仅仅是对外部供应商招标,也对内部22家“灯塔工厂”招标。这样做的好处是能够按照统一标准的流程,在招标过程中把企业最真实的生产、采购、设计情况展现出来,便于在面对关键项目和重要客户的时候,核算出更为准确的全流程成本,也便于向合作客户提供最有竞争力产品的同时,降低首次采购成本。LTP项目促进了企业内部在有竞争的情况下不断优化综合成本。

LTS则更像常规对外部招标的工作业务流程。通过这两种业务模式,真正的把原来各个分层点状的“灯塔工厂”串联成网络状的灯塔制造网络。举例来说,假如一个车由3个核心模块组成,以往的做法是整个车都在同一个“灯塔工厂”生产。而通过LTP的模式,可以在A工厂生产模块1,在B工厂生产模块2,在C工厂把模块1和模块2以及C工厂生产的模块3组装起来,实现整车交互,实现最优的解决方案。

从2021年开始,原材料市场高起,中集车辆通过EPS平台进行了OEM件的招标工作。面对主流的市场采购价格体现了较强的优势。在灯塔制造网络构建方面,逐渐将EPS平台建成了这个流程的枢纽,和高端制造体系的各个板块进行衔接,实现订单交互的最大化。未来,中集车辆会积极推动公司产品基于应用场景的OEM件选型和开发的工作,建立专业技术型的供应链团队,推动成员企业供应链形成统一的工作平台,推动在产品模块和灯塔工厂新零售建设的专业共享,实现在核心零部件的价值主张。

在产品制造设计方面,中集车辆已经初步建成了半挂车模块化研发及设计体系,建立起了轻量化耐用型的混凝土搅拌车上装,以及环保型城市渣土车上装的模块化研发及设计体系。建立了冷藏厢式车厢体的模块化研发及设计体系。未来,中集车辆还会持续对上述产品进行设计和全面数字化升级。

此外,中集车辆正在积极利用创新和数字化的仿真技术,在虚拟环境中对半挂车开展各种总成复杂状态受力的分析工作。使用CAE技术对产品进行全面分析,通过数字化仿真降低整体设计风险,同时节省研发时间。

携手SAP,打造数字化采购平台和自上而下的ERP系统

中集车辆与SAP的合作始于2019年,合作重点包括基于SAP的 Ariba+S/4的组合架构,来搭建中集车辆总部和企业数字化的采购平台。第二,逐步建设和推广SAP的ERP系统。通过与SAP的合作建设数字化供应链平台,中集车辆轻松做到了高效管理从总部到企业,从国内到海外超过700家供应商的寻源、开发、全生命周期的管理工作。另一方面,通过LTP业务模式,单车毛利率直接上升2%,给企业节省成本2%-3%。

尤智表示,与SAP的合作也并非一帆风顺,在项目初期,恰逢中集车辆业务在开展模式变革,使得企业在蓝图方案和实施范围,在项目不断推进的过程中一直发生变化。中集车辆的应对方式是快速理解和剖析业务模式变革的真正方向是什么,以交替跟进的方法来调整蓝图方案和项目的实施计划。对于一些尚未明确的细节,提前设计A、B两种方案,有准备地应对可能的变化,尽量缩短项目变更带来的影响。

第二个挑战是成员企业对数字化项目带着抗拒的心态,不太相信改革带来的价值。作为建设平台的主要责任方,也作为中集车辆集团的总部部门,会积极和成员企业的高层,采购、生产制造、销售负责人沟通,给他们讲述数字化供应链平台对中集车辆的整体意义,为他们展现借助这次数字化变革能够给中集车辆总部和企业带来的价值,包括提升在采购管理上的能力,打破不同企业之间的信息壁垒,解决招投标项目合规性和时效性方面的问题。最终,获得了企业的认可和配合。

第三个挑战是i-Eagle面向北美的项目,因为涉及海外企业的实施过程,所以存在时差和文化差异。当然,业务模式以及项目相关方的繁多困难,也是不容小觑的挑战。同样,在实施前期,中集车辆集团的总部部门会与项目涉及到的人员,用科学的方法论坚持合理和统一规划的原则,又兼顾海外企业所在的地方文化以及商业环境的差异,适当引入一些差异化的需求分析,对采购流程做适应性调整,求同存异。最终达成双方的共识,解决了在海外企业实施过程中碰到的困难。

未来,中集车辆与SAP会在良好的合作基础上,围绕着两大方面展开深入合作。首先是继续在全球范围内部署数字化供应链平台,同时建设自上而下的ERP项目,来组织集团业务的开展。