星期二的晚上,你家前面的蓝色大垃圾箱里装满了报纸、硬纸板、瓶子、易拉罐、铝箔纸托盘和空酸奶杯。你可能会觉得自己很了不起,在尽自己的责任减少浪费。但是把酸奶杯冲洗干净并扔进垃圾箱后,你可能就再也不会想起它了。

在美国许多地区和欧洲大部分地区,回收利用的真相令人深思。第二天早上,回收箱里的物品将被倒入卡车,并被带到回收站进行分拣。大部分材料将经过加工并最终用于新产品。但还有很多最终会被当作废弃物填埋。

那么,有多少进入一般垃圾箱的材料能够避免被填埋呢?虽然没有广泛的可用数据,但在进行便利回收的国家,该数字(称为“回收率”)平均约为70%到90%。这个结果好像并不算坏。但一些城市的回收率可能低至40%。

更糟糕的是,只有一小部分可回收物进入了垃圾箱,美国只有32%,而全球只有10%到15%。也就是说,很多用有限资源制成的材料被不必要地浪费了。

我们必须做得更好。由于可回收物分拣价格的下降,以及中国2018年颁布政策限制许多回收材料的进口,并将大多数原产于美国的可回收物拒之门外,回收行业目前正面临财务危机。

有一种方法可以帮助我们做得更好。利用计算机视觉、机器学习和机器人识别和分拣回收材料,我们可以提高自动分拣机的准确性,减少人工干预的需要,并提高整体回收率。

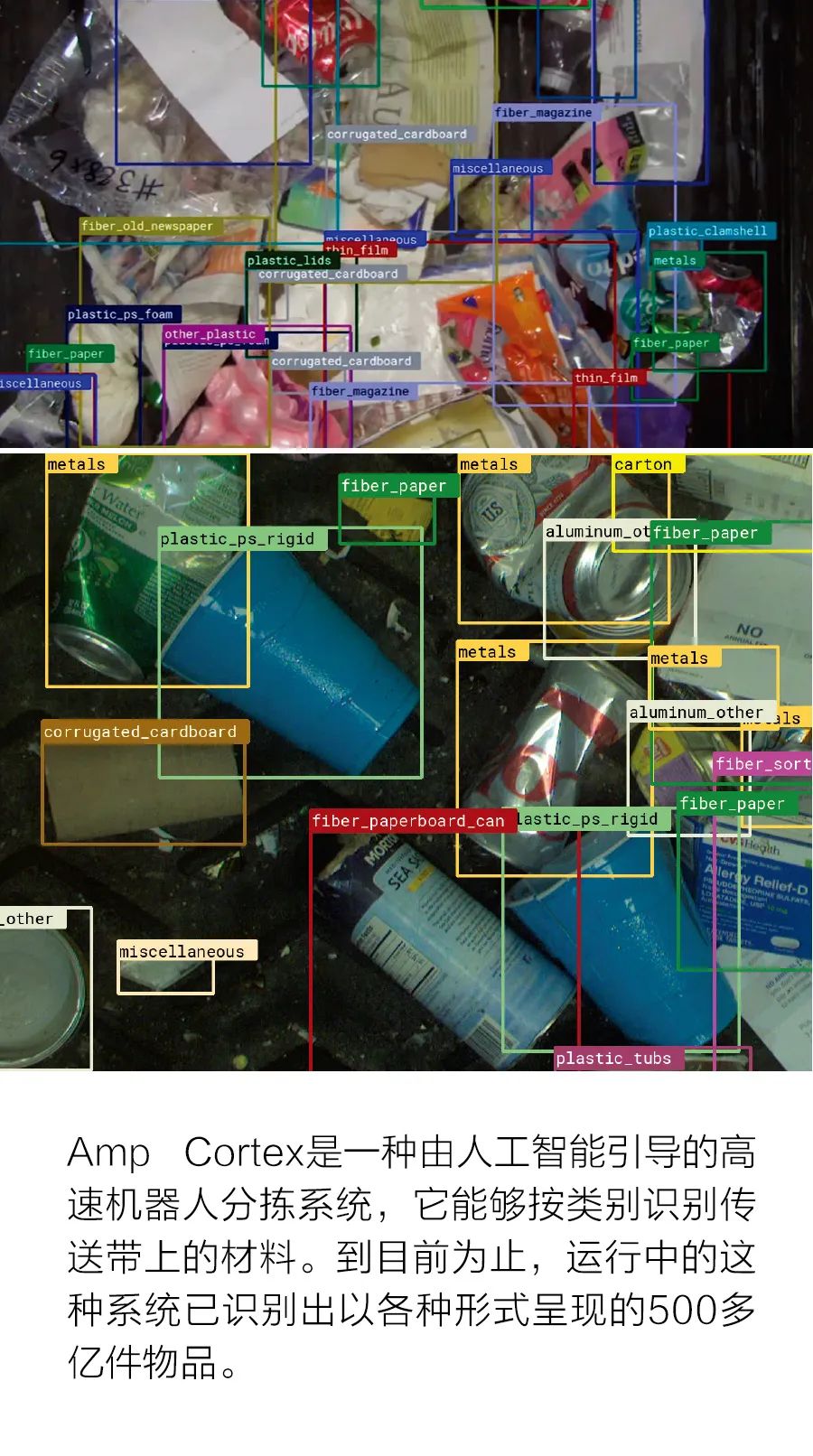

我们公司Amp Robotics的总部位于科罗拉多州路易斯维尔,正在开发对可回收物进行分类的软件和硬件,这些软件和硬件依靠的是图像分析,其准确率和回收率比传统系统更高。其他公司也在采取类似做法,将人工智能和机器人技术应用于回收利用,例如Bulk Handling Systems、Machinex和Tomra。到目前为止,全球已有数百个分拣站采用了这种技术。扩大其使用可以防止浪费,并且能够避免可回收物被填埋,使其更易于再处理和再利用,从而助力改善环境。

在了解人工智能将如何改善回收利用之前,我们可以先看看过去是如何进行回收材料分拣的,以及当今世界大多数地区是如何分拣的。

回收开始于20世纪60年代,当时需要消费者进行分拣,例如把报纸放一捆,硬纸板放一捆,将玻璃和易拉罐分别放进不同的垃圾箱。事实证明,这对许多人来说太麻烦了,并且限制了收集的可回收材料的数量。

20世纪70年代,许多城市取消了多个垃圾箱,取而代之的是一个垃圾箱,分拣工作则在下游进行。这种“单流”回收方式提高了参与度,目前已成为发达国家的主要回收形式。

将分拣任务进一步移向下游促成了分拣站的建设。为了进行准确的分拣,回收企业家改装了采矿业和农业设备,并在必要时以人力补充。这些分拣系统不使用计算机智能,而是依靠材料的物理属性将其分开。例如,把玻璃打碎成小块,然后筛选和收集。硬纸板既硬又轻,可以在一系列机械凸轮圆盘上滑动,而其他密度更大的材料则会落入圆盘之间。利用磁力可将含铁金属与其他材料分离;使用大型涡流也可以在铝等非铁金属物品中感应磁性。

20世纪90年代,由NASA开发并于1972年首次在卫星上推出的高光谱成像技术已具备商业可行性,并开始出现在回收利用领域。与人眼主要看到红色、绿色和蓝色的组合不同,高光谱传感器能够将图像划分为更多的光谱带。这项技术能够区分不同类型的塑料,从而改变了回收行业,将光学传感和计算机智能引入了回收流程。此外,人们还开发了可编程光学分拣机来分离纸制品,比如,区分报纸和垃圾信件。

因此,目前大部分分拣都实现了自动化。这些系统的分拣纯度通常在80%到95%,也就是说,有5%到20%的回收物不应该存在。然而,为了使回收物有利可图,分拣纯度必须高于95%;低于这个阈值,其价值就会下降,而且往往一文不值。因此,人类会手动清理各条工作流,在材料被压缩和打包运输之前拣出被错误分拣的物品。

尽管经过了自动和手动分拣,进入分拣站的材料还是有大约10%到30%最终被填埋。大多数情况下,其中超过一半的材料是可回收和值钱的,但只是被漏掉了。

我们已经将现有系统推向了极限。只有人工智能才能做得更好。

让人工智能进入回收业务,意味着要结合取放机器人与精确的实时物体检测。在制造业中,与计算机视觉系统相结合的取放机器人被用于抓取特定物体,但它们通常只是在受控的照明条件下重复寻找单个物品或已知形状的少数物品。然而,回收中涉及的物品会沿传送带向下移动,其种类、形状和方向有无限变化,需要几乎即时的识别和向机械臂快速分配新的轨迹。

2016年,我们公司首次在科罗拉多州的一家分拣站使用人工智能从其他可回收物中拾取空纸板箱;如今,我们已在美国超过25个州和6个国家安装了这种系统。虽然我们不是第一家尝试人工智能分拣的公司,但之前该技术并未实现商业化应用。我们已经稳步扩大了我们系统能够识别和分拣的可回收物的种类。

理论上,人工智能可以完全基于图像分析,以接近100%的准确率从混合材料流中回收所有可回收物。人工智能分拣系统只要能看到物品,就可以准确地对其进行分拣。

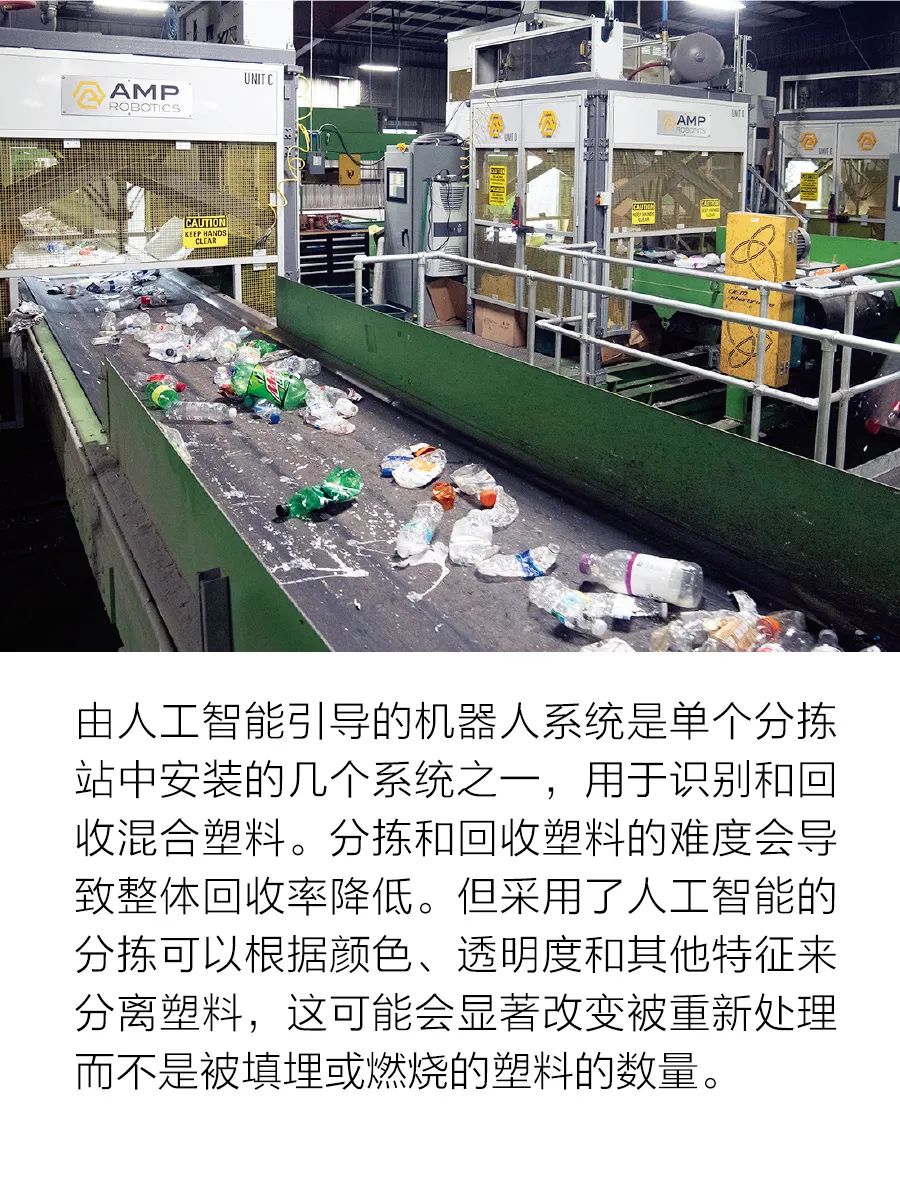

以高密度聚乙烯(HDPE)为例,这是一种常用于清洁剂瓶和牛奶壶的塑料,它对当前的回收分拣机特别具有挑战性。(在美国、欧洲和中国,HDPE产品被列为第二大可回收物。)在依赖高光谱成像的系统中,成批的HDPE往往与其他塑料混合在一起,并且可能带有纸质或塑料标签,因此高光谱成像仪难以检测其底层物品的化学成分。

相比之下,人工智能驱动的计算机视觉系统可以通过识别瓶子的包装来确定瓶子是否是HDPE材质。这种系统还可以利用颜色、不透明度和形状因子等属性来提高检测的准确性,甚至可以按颜色或特定产品进行分拣,减少所需的再处理量。虽然该系统不会尝试理解标签上文字的含义,但文字也是物品视觉属性的一部分。

我们Amp Robotics公司已经搭建了能够进行这种分拣的系统。未来,人工智能系统还可以按材料组合和原始用途进行分拣,将食品级材料与盛放家用清洁剂的容器分离,将被食品垃圾污染的纸张与干净的纸张分离。

训练神经网络识别回收流中的物品并非易事。其难度比识别照片中的人脸至少高出几个数量级,因为可回收材料几乎有无限多种变形方式,系统必须识别这些变形种类。

训练神经网络以识别当今市场上所有不同类型的洗衣液瓶已经很困难了,而考虑这些物品到达回收站时可能发生的物理变形,则又是一个完全不同的挑战。它们可能被折叠、撕裂或压碎。混入其他物品流时,我们也许只能看见瓶子的一个角。液体或食品垃圾也可能会掩盖其材质。

我们利用了来自世界各地回收站的各类材料的图像来训练我们的系统。现在,我们公司拥有世界上最大的可用于机器学习的可回收材料图像数据集。

利用这些数据,我们的模型可以通过识别区分不同材料的图案和特征,以与人类相同的方式学习识别可回收物。我们会持续不断地从使用我们系统的所有分拣站中收集随机样本,然后对其进行注释,将其添加到我们的数据库中,并重新对我们的神经网络进行训练。我们还会测试神经网络以找到在目标材料上表现最好的模型,并对系统无法正确识别的材料进行有针对性的额外训练。

一般来说,神经网络容易学习错误的东西。例如,奶牛图片与牛奶包装相关联,牛奶包装通常是用纤维纸板或HDPE容器制成的。但奶制品也可以采用其他塑料包装;例如,一次性牛奶瓶可能看起来像HDPE材质的加仑壶,但通常由用于水瓶的不透明聚对苯二甲酸乙二醇酯(PET)制成。换句话说,奶牛图案并不总是意味着纤维或HDPE材质。

跟踪消费品包装的不断变化也是一项挑战。任何依靠视觉观察来了解包装和材料类型之间关系的机制都需要消耗稳定的数据流,以确保对物品进行准确分类。

我们可以让这些系统发挥作用。目前,我们的系统在某些类别上做得很好,识别铝罐的准确率超过98%,并且在区分细微差别方面也表现越来越好,如颜色、不透明度和初始用途(识别食品级塑料)。

既然基于人工智能的系统已经准备好承担可回收物分拣工作,那么它会带来什么变化?当然,这会提高机器人技术的使用率,目前机器人技术在回收行业中的使用率非常低。鉴于这个枯燥、肮脏的行业长期缺乏工人,自动化是一条值得走的道路。

人工智能还可以帮助我们了解现有分拣流程的效果,以及我们该如何改进它们。目前,我们对分拣站运作效率的了解非常粗略,我们会在进站时称卡车的重量,在出站时称回收物的重量。没有任何一个分拣站能够肯定地提供产品的纯度;分拣站只能通过随机打开包件来定期审核质量。但是,如果在分拣流程相关部分的输入和输出中应用人工智能视觉系统,我们将获得有关材料流向的整体视图。全世界数百个分拣站才刚刚开始使用这种级别的审查,它应该能够提高回收作业的效率。以准确和一致的方式实现可回收物实时流向的数字化,也有助于我们更好地了解正在回收和目前没有回收的具体可回收材料,然后找出差距,从而改进分拣站回收系统的整体性能。

不过,要真正释放人工智能在回收流程中的作用,我们需要重新思考整个分拣过程。如今,回收作业通常通过清除非目标材料来减少混合材料流,换言之,它们做的是“否定分拣”。然而,使用带拣选机器人的人工智能视觉系统,我们可以执行“肯定分拣”,即识别工作流中的每件物品并选择目标材料,而不是清除非目标材料。

可以肯定的是,我们的回收率和纯度与我们的算法一样优秀。随着我们的系统在全球获得更多经验,以及我们的训练数据集不断增长,相应数字将继续提高。我们希望最终达到100%的纯度和回收率。

从更机械化的系统转向人工智能具有深远意义。与粗选至80%纯度,然后手动收尾将纯度提高到95%不同,分拣站可以在第一次分拣时就达到目标纯度。而且分拣机不需要针对每种材料的独特分拣机制,只需切换算法即可改变目标。

人工智能的使用也意味着我们可以回收因经济原因而长期被忽视的材料。到目前为止,只有在经济上切实可行,分拣站才会在废弃物流中追求最丰富的高价值物品。但是,有了对更广泛种类的材料进行肯定分拣的机器学习系统,我们可以开始回收更加多样性的材料,而只需支出很少费用或不用支出费用。这对地球很有益。

随着我们公司的技术于2020年底在丹佛首次上线,开始有一些基于人工智能的二次回收站投入运营。这些系统目前用于已对材料进行过传统分拣的地方,它们可寻找遗漏的高价值材料或者能够以新方式分拣的低价值材料,从而找到新市场。

借助人工智能,这个行业正在逐渐减少每年被填埋的可回收物,数十亿吨的可回收物代表着数十亿美元和不可再生资源。

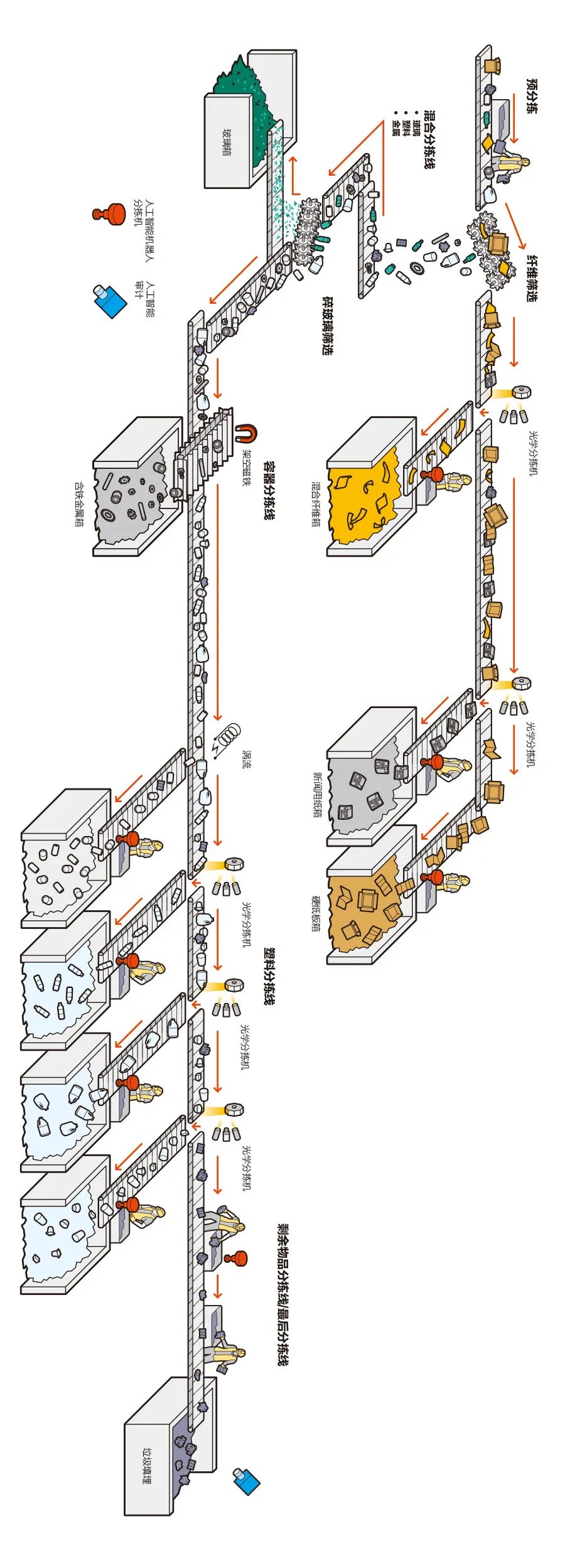

分拣中心内部

现在的回收站使用的是机械分拣、光学高光谱分拣和人工作业。以下是回收卡车载着蓝色垃圾箱离开后通常会发生的情况。

卡车会在一个名为“倾倒场地”的混凝土基座上卸货。前端装载机会将大批材料铲起,并将其倾倒在传送带上,速度通常为每小时30至60吨。

第一阶段是预分拣。工人首先将不该放在收集车上的大型物品或有问题的物品移走,如自行车、大块塑料薄膜、丙烷罐和汽车变速箱。

依靠光学高光谱成像或人工的分拣机会将纤维(办公用纸、硬纸板、杂志等大多扁平的2D产品)从剩余的塑料和金属中分离出来。在光学分拣机中,摄像机会向下盯着沿传送带滚动的材料,发现由目标材料制成的物品,然后发送消息激活一组电子控制螺线管,将物品转移到收集箱中。

非纤维材料会通过一个带有密集凸轮的机械系统。大的物品会滑过,而小物件(比如你经过深思熟虑后扔进蓝色垃圾箱中的可回收叉子)会悄悄溜走,直接进入垃圾填埋场,因为它们太小了,无法分拣。机器也会压碎玻璃,碎玻璃会掉入底部并被筛掉。

然后,剩余的物品会通过架空磁铁(收集含铁金属制成的物品)和涡流感应机(将非铁金属震动到另一个收集区域)。

这时,大部分塑料仍然还在。更多串联在一起的高光谱分拣机可以一次拣出一种类型的塑料,如HDPE材质的洗涤剂瓶或PET材质的水瓶。

最后,剩下的物品(卡车装载垃圾的10%到30%)都将被填埋。

未来,由人工智能驱动的机器人分拣系统和人工智能检测系统可以取代这一过程中大多数阶段所使用的人工。图中,红色图标表示由人工智能驱动的机器人系统可以取代人工之处,蓝色图标表示人工智能审计系统可以对分拣工作进行最终检查之处。