难以检测到的机器故障是最昂贵的,这就是为什么资深的维修技师那么抢手的原因。

如今许多制造公司正在寻找自动化和降低维护成本的解决方案。随着自动化和数字化进程深入,新设备依靠传统的振动诊断方法可能为时过晚,因为大多数维修人员可能无法提前发现故障。

来自德勤报告称,在工业4.0环境下,预测性维护的好处取决于行业或其应用的特定流程。德勤当时的分析已经得出结论,材料成本平均节省了5%至10%;设备正常运行时间增加10- 20%;整体维护成本降低5 - 10%;维护计划时间甚至减少20 - 50%!诸如Neuron Soundware这样的公司开发人工智能技术,用于预测性维护。

合格维修工人缺乏

开始数字化旅程的公司经常需要面对市场上熟练劳动力短缺的现实。通常是机械维修工,定期巡视所有的机器,通过听机器的声音来诊断它们的状况。一些公司现在正在寻找新的维修技术来替代。

没有及早识别的故障意味着更换整个设备或其部件。整个维修时间还包括等待备件,因为可能储存替换设备很昂贵,没有库存。它将表示多达数十小时的停机时间。损失可能高达数万甚至数百万。

机器实时监控是一种趋势

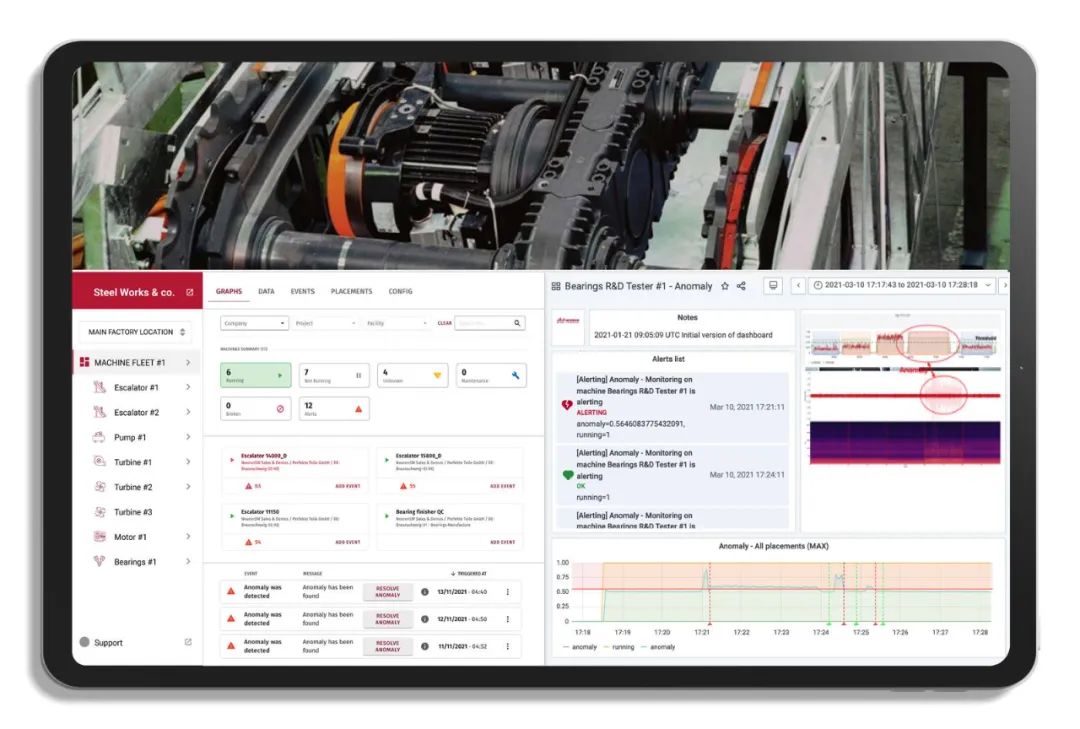

如果维修技术除了机器的机械知识外,还配备了人工智能。它将这些知识本身应用于机器的当前状态。它还能够识别机器上当前发生的异常行为。在此基础上,发送相应的报警和精确的维护指示。例如,电梯、自动扶梯和移动设备等机械设备的制造商今天就在使用这种技术。

人工智能可以在生产的各个阶段提供帮助

当然,预测性维护技术有更广泛的应用。由于人工智能的学习能力,它们可以多才多艺。例如,该技术能够帮助质检测试。识别产品中肉眼看不见且随机出现的缺陷部分。

另外应用领域是对生产过程的监控。以碎石机为例来想象这一点。传送带将不同大小的石头输送到磨床,磨床产生给定颗粒度的砾石。以前,制造商会运行破碎机预定的时间。为了确保即使在最大的岩石块存在的情况下,也能发生足够的破碎。用人工智能“倾听”砾石的大小。他可以在正确的位置停止碾压过程。这意味着不仅可以节省破碎设备的磨损,更重要的是,可以节省时间,增加每班的砾石输送量。这给生产者带来了巨大的经济利益。

那些拥有大量同质设备资产的公司效益更大

在实施预测性维护技术时,公司的规模有多大并不重要。最常见的决策标准是部署的解决方案的可伸缩性。在拥有大量相似机械装置的公司中,可以迅速收集代表个别问题的样本。神经网络从中学习。然后它可以同时处理任意数量的机器。机器越多,神经网络学习和检测的效率越高。

预测性维护的未来:可用性和适应性

状态监测技术通常是为大型工厂设计的,而不是为只有少量机床的车间设计的。然而,随着硬件、数据传输和处理变得越来越便宜,这项技术也在逐步实现更广泛的应用场景。因此,即使是一个自制果酱的制造商也会很快有信心,相信他的机器能生产出足够的产品,按时将订单送到客户手中,而不会毁了自己的声誉。

在未来,预测性维护将是必要的。不仅是在工业制造上,还包括我们日常生活中的那些设备(比如汽车、各种家用电器等)。随着人工智能驱动的自动检测设备的安装,我们将及时了解即将发生的故障,并能够及时解决问题,而不是在设备停机时给服务商打电话,焦急的等待上门维修服务。