中电杉帝与欧特克结缘于2017年。

作为中电杉帝创始人,虞洋2017年作为观众参加欧特克AU大师汇,2018年站上了中国AU大师汇的演讲台,2019年更是在美国拉斯维加斯举行的AU大师汇上分享中国制造业数字化发展的经验。

与欧特克结下不解之缘的几年里,中电杉帝在创新设计和数字化技术赋能下,不断丰富自己的武器库,一步步迈向成为一站式智能制造服务商。

创立于2014年的中电杉帝智造有限公司,总部位于杭州未来科技城,这家成立6年的初创企业,秉承服务中国制造业企业智能化的理念,致力于让设计和制造更加便捷,更加多元化。

中电杉帝智造有限公司

中电杉帝智造有限公司创始人、CEO虞洋接受e-works访谈时强调,“中电杉帝的愿景是以产品生产制造大数据为核心,利用一站式智能制造系统,帮助中小微制造企业实现数字技术转型,助力中国传统制造业企业实现产业升级。”

搭建一站式智能制造中心

在制造业转型升级的浪潮中,如何推动制造业加快数字化转型?实现向创新要效益,成为了制造行业经久不衰的话题。

公司创立之初,中电杉帝的商业模式是结合线上平台的设计服务,以及线下的3D快速成型增材制造,为客户提供高效便利的产品原型及设计服务,以满足越来越多的个性化产品需求。

在发展过程中,中电杉帝提出了“为设计而生,与制造同行”的理念,致力于设计制造一体化,把技术赋能给企业。虞洋告诉记者,我们深知中国制造业有很明显的地域行业属性,所以中电杉帝在浙江、湖北、广东、河南等多个省市搭建了“一站式智能制造中心”,围绕中心为当地企业提供产业服务,数字化改造、技改等提供不同的解决方案。

目前,中电杉帝的主要客户定位是制造企业,涵盖石油化工、机械设备制造、物流传输等行业。

在虞洋看来,中国制造业工厂在30年的时间内迎来了快速发展,早期非智能设备和手工加工环节与先进CNC数控设备混搭,车间环境复杂,很多时候单独的“机器换人”无法产生应有的效果,因此,打造一个成熟的数字工厂系统就成为了制造业企业改造的首要任务。

中电杉帝云杉FOS操作系统

以此为切入点,中电杉帝构建了一套数字工厂系统。云杉FOS工厂操作系统通过将人、设备、材料、工艺和生产环境进行连接,首先完成对工厂的数字化建设,使工厂实现“自知”,然后再通过人工智能和物联网手段为需要进行智能化改造的企业提供最优解决方案,从而让企业实现真正的数字化转型升级,并为进一步技术改造做好基础准备。

以创新设计为核心的软件改造

在制造企业的技术改造过程中,虞洋认为其灵魂是软件改造。在他看来,“目前大多数企业主要着眼于智能装备,也就是硬件改造,实际上软件与硬件同样重要,硬件是身体,软件是灵魂。”

工业4.0的实现实际上是一个全案过程。对于现阶段的大多数制造企业而言,一步到位的改造是很难实现的。换个角度来看,利用现有装备+数字系统的“软改”同样也能降本增效,而且降低了改造的风险。所以在这个过程中,利用3D设计、仿真技术预测效能,提前试错,可以避免不必要的改造成本。

很多企业在升级转型过程中面临的困境是——技改是一把双刃剑,不改等死,改是找死。通常情况下,企业一次性将大量资金投入到硬件设备改造中,改造后并不一定能立刻产生订单,这让企业面临很大的成本压力。而以数字化技术为主的软改是可模拟、可调控的循序渐进过程,在已有生产效能和设备不变的情况下,去挤压已有生产流程中软性的效率提升。

正因为如此,中电杉帝的“一站式智能制造服务”虽然是软硬一体化改造,但会优先考虑软件改造和数字化改造。

另一个现状是,企业在数字化过程中往往特别注重制造执行系统的改造。虞洋则认为,对设计环节的改造同样重要。任何产品诞生的源头是设计,从产品外观到结构再到生产图纸,其信息源应该和制造执行系统保持统一。只有从产品设计到生产制造实现统一图形、统一分配、统一协作的闭环,才是真正意义上的“一站式”概念。

携手欧特克夯实技术实力

正因为深知创新设计的重要性,让中电杉帝与欧特克的携手合作显得顺理成章。虞洋2017年参加欧特克AU大师汇时,就对其“设计制造一体化”理念深以为然。

虞洋在欧特克AU大师汇上演讲

有竞争力的制造企业,必须要拥有更快的设计和制造流程,并且要保证制造过程的可靠性。企业在设计环节面临的挑战林林总总,譬如简化复杂三维模型的创建,使工程师更加关注设计功能的实现;快速创建数字样机,并利用其验证设计的功能实现,便于工程师在投产前优化设计中不合理的部分等等……在这个过程中,高效率的设计软件一定必不可少。

面向制造业领域,欧特克将相关产品进行打包整合,推出了包括二维AutoCAD、三维Inventor、以及有限元分析Simulation模块、数控加工、工厂布局设计、数据管理等完整的产品设计与制造软件集。欧特克一整套专业化的设计软件,可以帮助企业的产品设计工程师、工装设计工程师、仿真工程师、技术主管等不同角色应对各种难题。

虞洋强调,“欧特克创新设计的理念非常先进,我们在设计制造一体化理念上不谋而合。中电杉帝是一家践行企业,我们经常解决一线企业的实际问题,有大量一线实践经验。我们与欧特克在理念、前瞻性上的经验上进行结合,可以产生很大的共鸣,碰撞出很多火花,共同帮助客户解决很多疑难杂症。”

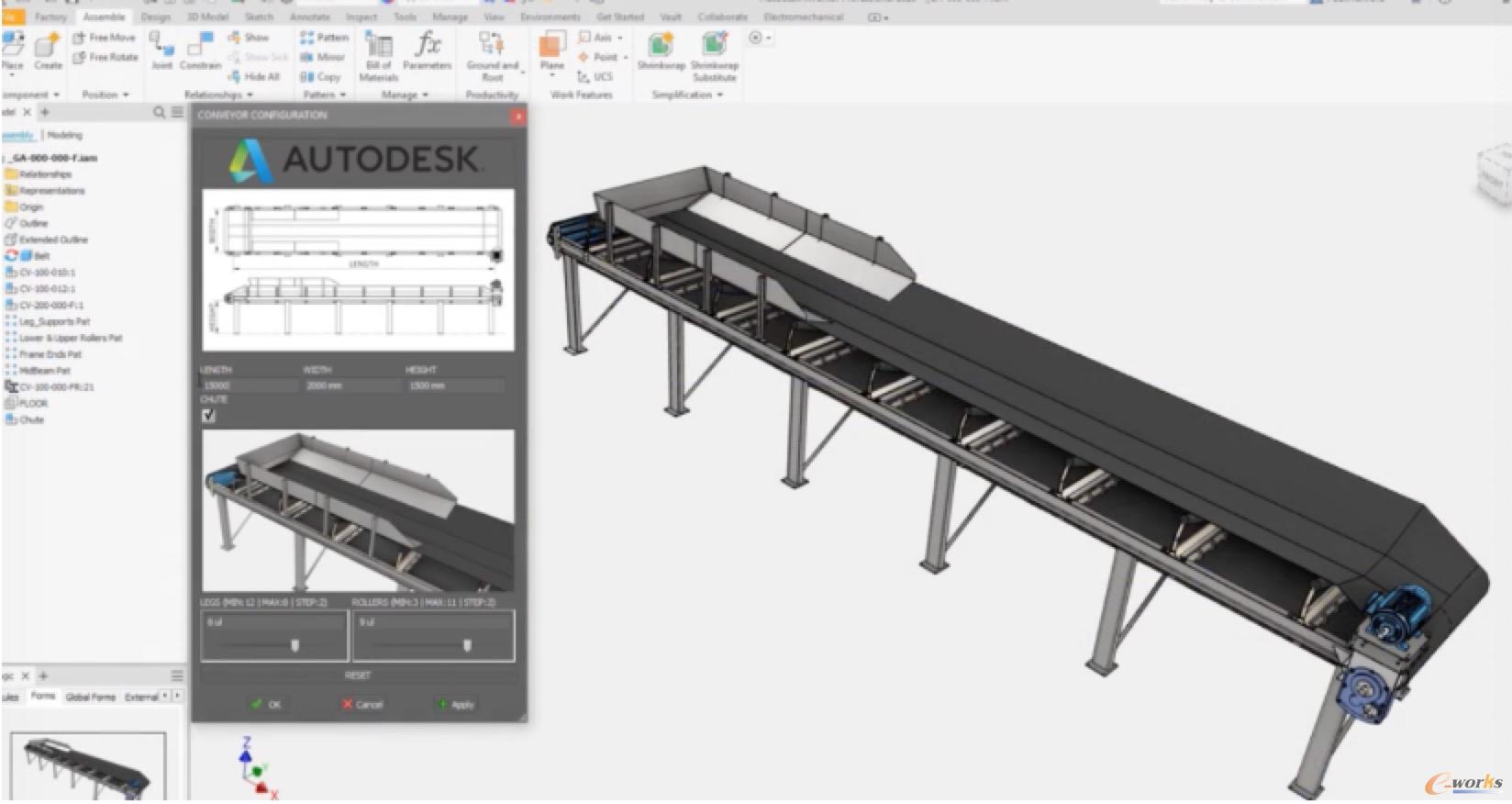

以钣金行业的设计制造一体化应用为例。有些中小企业产品是非标个性化的,3D设计基础又比较薄弱,但对三维可视化的要求很高。在这类企业的仓库搭建过程中,通过AutoCAD、Inventor、iLogic等工具与云杉FOS工厂操作系统的结合,可以直接完成自动化设计,后期还可以将系统部署到云端,结合企业的ERP系统来实现仓库的动态可视化管理。

借助Inventor iLogic实现设计自动化

另一家大型设备企业,以往需要1000人的运维团队,每年的运维成本高达8000万。自从部署自动化运维系统之后,每年可以节省5000万。以此为突破,该企业逐步推动创新设计、生产协同、生产模拟等设计制造一体化理念,不仅降低了成本,更能实现创新设计所带来附加值的增效。

虞洋说,“欧特克的创新设计软件一直是行业标杆,通过与欧特克合作,我们帮助很多客户实现了一体化的设计制造改造,大大加快了产品的开发速度。”

从个体赋能到复制推广

在未来的发展中,如何将设计创新领域积累的经验赋能给更多的制造企业?也是虞洋一直在思考的问题。

就目前来看,中国制造业企业存在的问题大不相同,不同行业、不同地域的制造业在数字化成熟度方面存在着巨大的差异,这就需要有人去“诊断”。这其中至关重要的一步是对企业的数字化应用成熟度进行评估。

作为工信部电子标准院认证的智能制造成熟度评估师,虞洋很重要的工作是带领团队为制造业企业评估智能制造发展现状、找到差距,并为下一步实施改进提供路径和方法。

当前,同一行业的中小型制造业企业大都有区域聚集现象,中电杉帝“数字化工厂解决方案”的策略是从行业入手,推动同一区域的企业上云,进行数字化改造,其形成的可视化数据和评估分析报告还能够成为当地产业主管部门了解企业智能制造发展现状、出台扶持政策、推动智能制造发展的重要依据。

虞洋透露,“我们目前正在搭建共享云平台,将FDU思维落地到具体的行业。譬如很多大型工程项目需要多家供应商合作,而每一家供应商都是各自为政,在相关协调合作上存在很大的沟通成本。通过对接设计制造一体化数字平台,借助CAD插件就可以上传二三维图形,供应商和集成商可以在云端看到彼此的产品,以便于进行统一的布局规划,从而大大提高协作效率,同时还能增加集成商整合的获客能力。”

除此之外,中电杉帝还在推进数字化云平台、数字经验库的建设,深挖行业应用场景,在具体项目上解决具体问题。虞洋说,欧特克有领先的技术和具有前瞻性的洞察,中电杉帝有渠道资源和执行能力,相信我们在接下来的合作会越来越多的落地,将创新设计技术赋能给千千万的制造业企业,帮助它们更好地实现的数字化转型升级。