【51CTO.com原创稿件】伴随着云计算、大数据、物联网、人工智能等技术在制造行业中得到越来越广泛和深入的应用,智能化的未来工厂已经成为了众多制造工厂转型升级的目标。

想象一下:在工厂中机器人操作设备,执行各种任务,设备之间高度互联,协同工作。发生异常的时候,设备自动呼叫生产人员,并能自动预测下一次的可能故障……人类和机器在工厂中并肩作业,这种看似不可思议的未来场景已经在世界各地的工厂中悄然发生了。

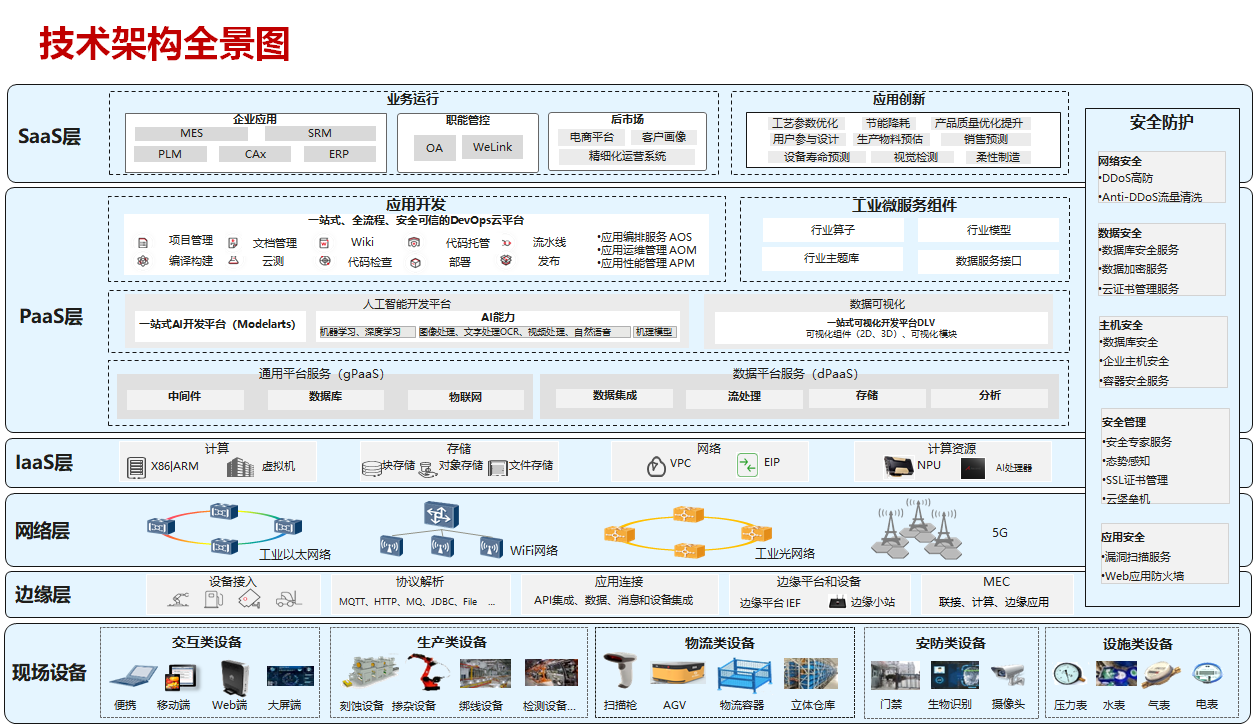

作为拥有30多年的工业制造经验的企业,华为走在智能制造转型的前列。基于华为云的工业互联网平台FusionPlant,联合生态合作伙伴创新工业互联网产业云模式,打造高度智能的未来工厂,东莞松山湖工厂就是其中的典范。那么,松山湖工厂有哪些超能力?让高度智能化的未来工厂成为现实,又需要哪些核心能力呢?

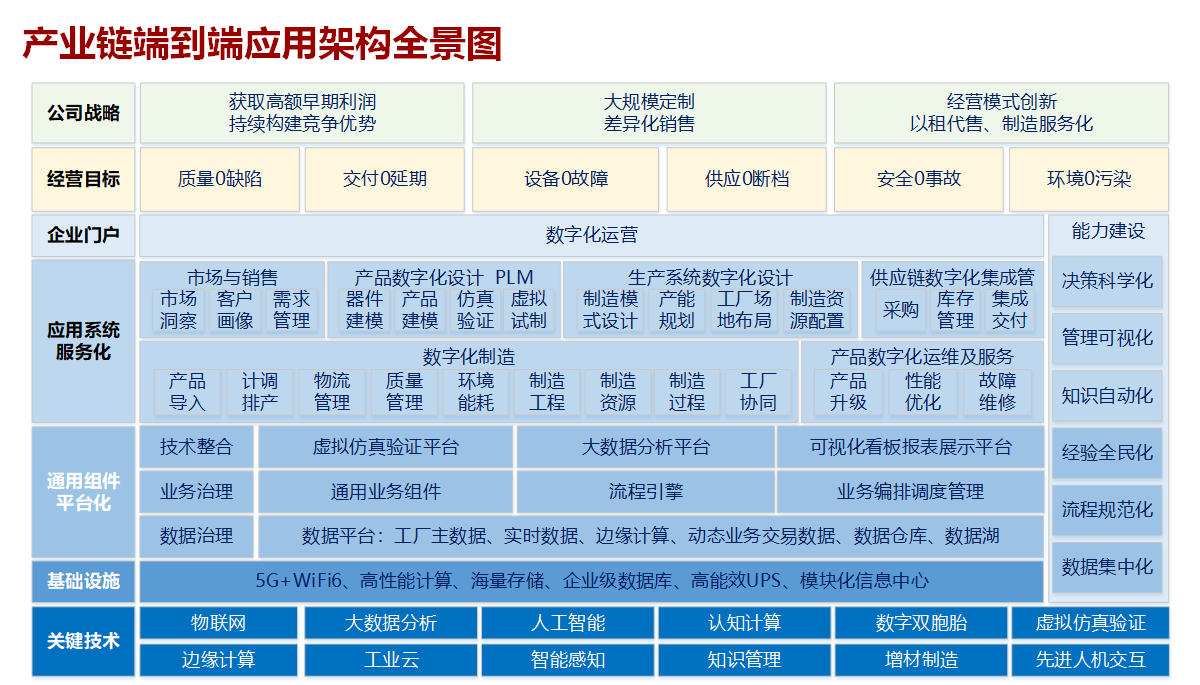

在华为近期推出的政企专家首个对外交流的线上平台《懂行人在线》栏目中,华为中国政企智能制造业务部资深专家邝继双(炳哥),带来了《未来工厂新特征》的分享,揭秘未来工厂背后的故事。据邝博士介绍,企业建设数字工厂或智能工厂,需要打造九项核心能力。分别是:设备自治、设备协同、全流程贯通、多层级联动、多业务协同、决策自动化、人机泛在交互、空间神游与时间穿越。

一、设备自治能力(OT侧)

设备自治能力就是设备能够进行自我管理。以往的老旧设备不具备通讯接口,无法自动检测,报警故障。在未来工厂中,通过给设备加装传感器、数据采集接口、监控分析预测等软硬件工具,进行感知信息的收集和状态的分析,让设备可以自己管理自己。同时,设备还可以给生产人员发消息,提醒相关操作,如加润滑油,换轴承之类。实现设备自治的能力,相当于给设备赋予了智慧。

二、设备协同能力(OT侧)

设备协同能力是指设备间自主交互,工作协同,过站互检防错,误差自动修正。

邝博士在分享中列举了生产设备与检测设备协同的场景。当生产设备加工出现偏差时,质量检测设备会自动识别误差,并判断出如何调整工艺参数来消除误差,并把这些信息转换成生产设备的控制指令,从而达到实时反馈消除误差的目的。

另一个场景是在搬运大的工件时,往往需要重载AGV。重载AGV的成本非常贵,而且利用率不是很高。此时可以利用设备协同能力,让若干小的AGV共同协作搬运,来提升资产的利用率,并降低成本。

三、全流程贯通(IT侧)

全流程贯通是指订单排产以后,生产前的预防和预测,生产中的过程监控与异常快速处理、生产后的全流程优化分析和工艺改进。

生产通过订单排产结果来驱动,排产后就可以确定产品的生产位置、所需物料、工艺方案、质量检测方式等。

生产准备就绪之后,就可以进行实际的开工生产,包括对生产进度进行实时监控,确认生产是否可以按时完工;生产过程中发生异常时要快速诊断分析,快速定位消除异常。

生产结束后,则需要进行全流程分析和优化,如分析生产工艺参数对质量的影响,为工艺过程的改进提供有针对性的指导意见。

四、多层级的联动(IT侧)

在使用传统的IT系统过程中,当在生产监控界面发现异常报警时,往往需要打开其他的业务系统去查看数据,分析原因;诊断后再打开另一个业务系统,下达作业处理工单,然后下发到现场去执行。在这个过程中,会调用不同的系统,不同的菜单,不同的功能界面,才能完成这一项工作的完整闭环。在未来工厂中,监控中心会有展示所有领域关键生产运营指标的电子看板,当某个监控指标出现异常波动时,可以直接点击钻取,出现数据分析和诊断的界面,诊断结果产生后,又可以直接关联调用执行操作的界面。此时,整体监控、分析诊断与操作执行各层级是上下联动的。

五、多业务领域协同

要实现生产过程的平稳高效,依靠单一部门是不可能完成的,需要利用数字工具,来支持人(制造产品的人员)、机(制造产品所用的设备)、料(制造产品所使用的原材料)、法(制造产品所使用的方法)、环(产品制造过程中所处的环境)、安全、检测等多领域协同。

六、决策自动化

决策自动化指数据收集、信息获取、知识发现、决策执行的全过程自动化处理。

在松山湖工厂,保存了大量历史记录的问题单,每张问题单的内容包括:问题现象描述、问题原因分析、问题处理措施、处理的效果反馈。利用这些问题单通过自然语言处理、知识图谱关联分析、问答机器人与机器学习等技术手段,把问题现象和后续的分析诊断等过程做关联,实现了生产问题的自动诊断。这样对现场员工的经验要求就大大降低了。这项功能在华为松山湖工厂已经全面推广。除了生产问题自动诊断以外,决策自动化技术的应用场景还有AI质检、高效排产、AGV自动路线优化等等。

邝博士指出,虽然新的技术和手段可以节省一部分人力和脑力,但是对于整个制造流程或产业链来说,人的因素不可或缺。一些艺术性的、需要管理智慧的工作还是需要人来完成。重复性或者依靠经验积累,能够提取标准模式的工作场景,如决策方面的自动化,可以用人工智能去替代。所以,无人化只能在某些特定的局部场景实现。

七、泛在交互

泛在交互指人与系统的对话式语音交互或动作交互,根据上下文场景动态组织反馈信息。随着自然语言处理、对话机器人、复杂的搜索或者图的检索技术越来越成熟,用语言控制系统成为了现实,这样工作效率和用户体验都能够得到大幅度提升。

八、空间神游

空间神游是指通过CPS、工业互联网、数字孪生等技术跨越地域的限制,实现远程监控与操作。

当企业发展到一定规模,会出现多工厂、全球化部署的模式。由于地域跨度比较大,完全依赖人工到现场作业会导致效率低下。而在数字化系统中,就可以了解到远程工厂的生产情况并操作处理。空间神游能力突破了空间限制,实现了运筹帷幄。

九、时间穿越

时间穿越是指将工厂全息数字化,并利用模拟仿真技术,实现用较小的成本,较高的效率,进行历史事件回放与未来趋势推演。

时间穿越包括两个方面:一是回溯。出现故障时,可以利用采集的准全量数据重建场景,,分析问题出在哪里,以及出现问题的原因。二是预测,指在虚拟环境中建立虚拟工厂,在系统里实现虚拟的生产制造过程,提前识别隐患并观察效果,降低新产品试制或工艺改进的成本。

设备自治能力的成功实践

据邝博士介绍,在上述九大能力中的细分场景中,华为有很多项目在推进,有些比较成熟,有些还在探索阶段。如设备自治中的设备智能维护就已经在应用了。以往设备的被动响应维修和计划性的维修,有很多不科学、不合理的地方,有些设备的保养周期设置的过短,零部件会在健康度还比较完好的情况下进行保养,造成了不必要的浪费。

设备从正常运转到出现故障,不是一个快速失效的过程,在前期会有一些特征可以识别出来,比如振动的幅度或者频率出现异常。给设备加装传感器,对温度、噪音等指标进行监控,就能捕捉到这些信号,设备端监测系统就可以分析出现异常的位置和原因,预测设备使用寿命,并通过类似WeLink的数字化办公协作平台,自动呼叫设备维修工程师,告知其异常的发生。甚至告知备用的零部件放在哪里,用什么样的工具去维修。维修之后,还可以预测下次发生故障的时间。在华为松山湖工厂还有很多类似的应用场景。

在中国“新基建”的大背景下,制造企业由“制造”向“智造”转型的需求将更加迫切,华为将一如既往的聚焦云、AI、5G等先进ICT技术,构建工业互联网平台,并联合行业领先的生态合作伙伴,为未来工厂赋予更多的超能力,助力数字中国建设,共建万物互联的智能世界!

【51CTO原创稿件,合作站点转载请注明原文作者和出处为51CTO.com】