企业的生产制造过程是尤为复杂和精密的,其涉及到的传统的现场管理手段、方式和标准可以归纳总结为“法治”或“人治”。而本文则是针对现场管理五要素中的“机”,提供一种“数治”的解决方案,通过引入“数字化镜像”的概念,将现场设备的过去,现在和未来,以大数据的思路进行梳理,为企业制造过程中的设备资产数字化管理提供方向。

名词解释(注:不同公司部门职能可能略有不同或交叉)

- PMC:Production & Material Control,生产和物料控制部,负责生产计划编制与物料管控等。

- MDE:Manufacturing Development Engineering,制造研发部,负责现场设备的管理、研发与维护等。

- MFG:Manufacturing,生产制造部,主要负责现场制造管控等,保证计划完成等。

- R&D:Research & Design,设计研发部,主要负责工程阶段的产品研发和工艺研发等。

- 数字化镜像:Digital Twins, 运用物理设备上安装的传感器回传数据来展现其接近实时的状态,运行条件以及位置信息等。

- 现场管理:一种科学的管理制度、方法和标准。对生产现场的人(工人和管理人员)、机(设备、工具、工位器具、工装夹具)、料(原材料、辅料)、法(加工、检测方法)、环(环境)进行合理有效的计划、组织、协调、控制和检测,使其处于良好的结合状态,达到优质、高效、低耗、均衡、安全、文明生产。

- MES: Manufacturing Execution System,制造执行系统。

背景

我们访谈过很多制造企业的高层或相关的部门经理,他们在实际运营中遇到了很多很有意思,引人深思的问题。比如,“我是拉1的MFG生产主管,5分钟前设备还在持续生产,为什么突然就坏了?MDE的人怎么这么不靠谱!PMC给的计划难道今天又完不成了?”“我是MDE负责拉1至拉4的设备主管,MFG的主管又找我了,昨天才按计划进行了拉1设备检修,怎么今天就坏了?可我完全是按照检修手册和计划保养时间窗口来安排保养维护的,看起来不是我的问题,不是么?”“我是MDE的负责拉2现场设备的设备管理员,拉1的涂胶机坏了,负责拉1的设备管理员今天又请假了,主管让我代替他去修,但是设备完全不一样啊,我怎么可能会修?”“我是信息部主管,MES系统都上线一年多了,产品追溯问题解决了,可是设备总是出问题,产能提不上来该怎么办?”

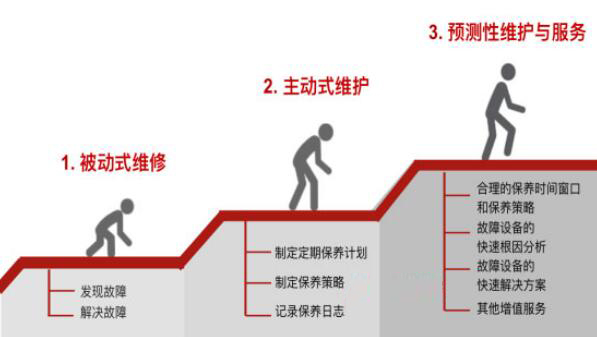

我们将类似的问题进行梳理,总结出现场设备管理的三个阶段和两个过渡。并发现几乎所有大型制造企业,都在第二个过渡阶段中寻求好的解决方案。

- 过渡一:从被动式维修向主动式维护的过渡:通过制定定期保养计划,制定简单保养策略,记录保养日志等方式,周期性的对设备进行检修,降低宕机停产的可能性。

- 过渡二:从主动式维护向预测性维护的过渡:随着设备的网络化、智能化发展,企业越来越关心是否能利用设备自身的运转情况分析来制定更优的保养计划,在保证设备持续健康的情况下,降低设备运维成本;同时对于已发生的故障,能够快速产生解决方案。

为了帮助制造企业针对现场设备的“前世、今生和未来”进行科学有效的管理,联想通过其自身实践,以其大数据平台LEAP(Lenovo Enterprise Analysis Platform)为依托,提出了大数据时代背景下的现场设备预防性维护和服务解决方案,帮助制造企业在现场设备管理上,真正实现“数治”。

“数治”之一:现场设备全生命周期健康管理

传统意义上的设备管理工具或软件,往往局限在业务层面和主数据层面。换句话说,它可以管理包含单一设备的采购日期,基础参数,保养日志,保养周期,保养人员等信息。

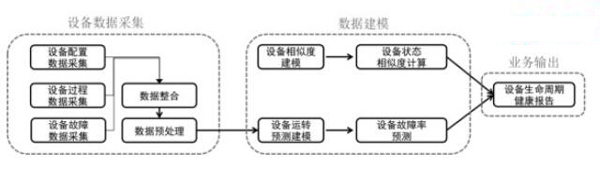

然而,设备本身并不是孤立存在和使用的,设备之间的生产过程相似度以及相互影响度,是设备能否正常运行的影响因素之一。同时,随着设备的大量使用,越来越多的设备传感器产生的实时流数据对构建线上现场设备管理提供了可能性。此外,现场设备管理的数字化基础并不是仅仅停留在对过去状态的分析,而应该包含现场设备的全生命周期健康管理。

如此,一个完善的现场设备全生命周期健康管理功能,应包含:

- 统一的设备健康管理看板界面。

- 任何一个时间点的设备状态都能够下钻到包括当时时间节点上,设备的各类过程信息:如工况类信息,记录工件信息和加工参数;状态类信息,健康评估影响因素,过程参数,环境参数等。

- 能够快速查看包含传统设备管理软件能够提供的各类信息,如采购日期,供应商,维修记录,保养记录,保养周期等。

- 如果设备现在出现意外宕机,能够通过触发邮件等即时通讯手段进行警告。

- 根据历史和当前数据,预测未来设备状态走势,如果出现可能的宕机风险,能够通过触发邮件等即时通讯手段进行预警。

“数治”之二:现场设备故障根因分析与处置流程策略

传统的故障分析和维修策略是以专家经验为依托的。当设备进入一个不稳定状态甚至宕机状态,根据设备类型或者厂区拉线的不同,MDE工程师会***时间赶到现场,进行包括故障诊断,故障维修,故障记录的一系列动作,最终让设备重新正常运转。

然而,此类处置流程包含处置时间滞后、人员分配混乱、关键人员流失、维修方案不当等风险。例如文章一开始提及的,有能力的维修人员由于临时不在现场,导致设备无法正常维修的风险。所以针对于维修成本、维修人员、维修方案等在内的一系列数据维度,都应该包含在现场设备故障根因分析与处置过程中

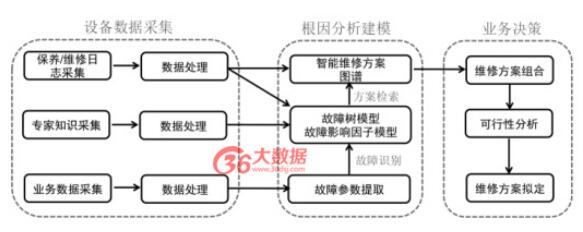

依托于一个完善的现场设备全生命健康管理基础,可提出现场设备故障根因分析及处置流程策略,其包含:

- 对设备当前宕机状态的结果分析,结合历史维修记录,故障处置说明书以及专家知识,工程师能力等信息,提供包括根因分析及快速定位,维修人员、维修方式等在内的设备故障处置策略建议。

- 该策略中关于根因分析及快速定位的确定会综合考虑历史维修记录,设备构造,过程数据,环境数据等信息,通过分析,给出合理的问题描述、分析和解决方案建议。

- 该策略中关于维修人员的确定会综合考虑包含相关人员的资质,历史维修记录,日程安排等信息,通过数据分析,给出合理的维修人员安排建议。

- 该策略中关于维修方式的确定会综合考虑包含维修记录,问题分析,备件库存情况、折旧等信息,通过数据分析,给出合理的维修方式建议。

“数治”之三:现场设备预防性保养策略

如文章开始提到的,大部分制造型企业都处在现场设备管理的第二个过渡阶段,换句话说,就是MDE或相关部门根据设备类型,厂家建议,生产排产,人员休息等信息,依托经验生成相对固定的设备周期性保养策略。

然而,此类型的主动式维护已经无法满足当今整体社会环境下的生产节拍。一方面企业需要通过科学的手段针对设备过去和当下运行状态,对未来进行预测。另一方面,需要有科学且详尽的分析手段帮助企业生成合理的现场设备保养策略。

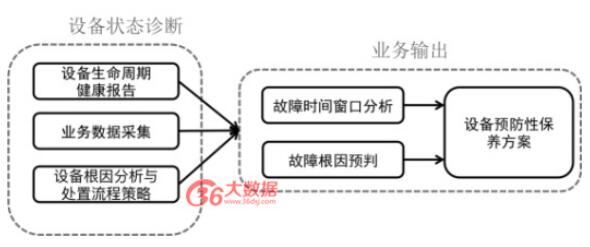

如此,依托于一个完善的现场设备全生命健康管理基础,可提出现场设备预防性保养策略,其包含:

- 对设备未来状态预测的结果进行分析,结合排产计划,提供前置的包括设备名称、保养人员、保养方式、保养时间等在内的设备预防性保养策略建议。

- 该策略中关于前置保养时间的确定会综合考虑包含排产计划,人员时间和能力等信息,通过数据分析,给出合理的保养时间窗口。

- 该策略中关于保养人员的确定会综合考虑包含相关人员的资质,历史保养记录,日程安排等信息,通过数据分析,给出合理的保养人员安排。

- 该策略中关于保养方式的确定会综合考虑包含保养记录,问题分析,备件库存情况等信息,通过数据分析,给出合理的保养方式。如在更换零部件还是更换整机间进行取舍;如果零部件库存缺货,触发提前采购通知等。

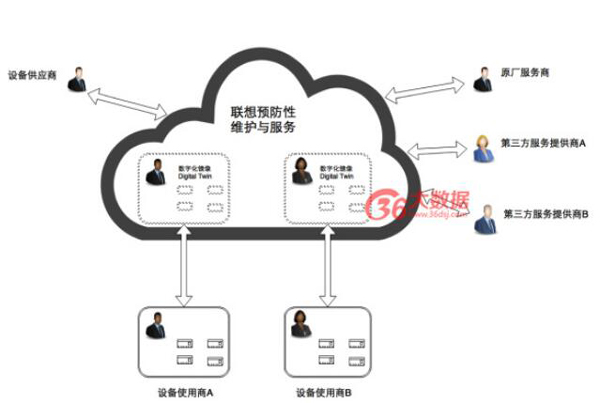

“数治”之四:现场设备预防性维护与服务平台

***,我们换一种思路来思考以下现场设备管理的价值。如果制造型企业并不是现场设备的使用者,而是设备的OEM制造商呢?为了扩种其价值链,除了传统意义上的制造改进,降低成本等方式,是否有别的途径来扩充企业的价值链呢?答案是肯定的,即构建一个预防性维护与服务平台。

如此,可提出现场设备预防性维护与服务平台,其实现了:

- 通过数字化镜像,将不同客户的不同设备在云端生成唯一对应的虚拟设备数字化展现。其展现可以包含前文提到的三个解决方案其中的某个或者全部。

- 现场设备使用商可以通过统一的平台对自己的设备进行查看、管理,甚至将设备保养与维护完全托管于预防性维护与服务平台。

- 现场设备OEM厂商可以通过平台采集的大量设备数据,一方面转型为服务提供商,如将设备租赁给使用商,并为其提供相应的维修和保养策略,赚取租金和额外利润。此外,任何回传数据都有可能被用于其R&D,生产制造等各个环节,进行相关的优化。

- 第三方服务提供商亦可以接入该平台,为现场设备使用商提供更细分,更具地域化,更便捷的服务。

结语

本文通过引入“数治”的概念,重点阐述了现场设备虚拟化的管理方式和分析思路。工业制造的过程是复杂多变的,随着IOT技术和云计算、大数据等的兴起和发展,相信会有越来越多的解决方案围绕制造业展开,届时,制造过程将变得更加透明化、智能化。